|

2. Назначение, устройство и работа тормозной системы автомобиля КамаЗ. Тормозная система служит для снижения скорости и быстрой остановки автомонбиля, а также для удержания его на месте при стоянке Наличие надежных тормозов позволяет увеличить среднюю скорость движения, а, следовательно, эффективность при эксплуатации автомобиля. К тормозной системе автомобиля предъявляются высонкие требования. Она должна обеспечивать возможность быстрого снижения скорости и полной остановки автомобиля в различных условиях движения. На стоянках с прондольным уклоном до 16% полностью груженый автомобиль должен надежно удержинваться тормозами от самопроизвольного перемещения. Современный автомобиль оборудуется рабочей, запасной, стояночной и вспомонгательной тормозными системами. Рабочая тормозная система служит для снижения скорости движения автомобинля вплоть до полной его остановки вне зависимости от его скорости, нагрузки и уклоннов дороги. Стояночная тормозная система служит для удержания неподвижного автомобинля на горизонтальном участке или уклоне дороги и должна обеспечивать неподвижное состояние снаряженного легкового автомобиля на уклоне 23% включительно. Стоянночная тормозная система выполняет также функцию аварийной тормозной системы в случае выхода из строя рабочей тормозной системы. Запасная тормозная система предназначена для плавного снижения скорости движения автомобиля до остановки, в случаи отказа полной или частичной рабочей системы; она может быть менее эффективной, чем рабочая тормозная система. Вспомогательная система тормозов предназначена для поддержания постояннной скорости автомобиля, при движении его на затяжных спусках горных дорог, с ценлью снижения нагрузки на рабочею тормозную систему при длительном торможении. Пневматический тормозной привод грузового автомобиля КамАЗ (рис.1) многоконтурный, состоит из пяти независинмых контуров. Компрессор 4 подает сжатый воздух через регулятор 5 давления в предохранитель бот замерзания, где воздух насыщается парами спирта. Далее насыщенный воздух распределяют двойной 7и тройнной 10 защитные клапаны в трубопроводы пяти независимо дейнствующих контуров. Эти контуры обеспечивают действие тормознных механизмов рабочей, стояночной, запасной и вспомогательнных тормозных систем автомобиля, а также аварийное растормаживание стояночного тормозного механизма. Первый контур (воздушный баллон 18, нижняя секция торнмозного крана 20, клапан 21 ограничителя давления и тормозные камеры 23 передних колес) служит для привода тормозных механнизмов передних колес автомобиля. Второй контур (воздушный баллон 8, верхняя секция тормознного крана 20, регулятор 13 тормозных сил и тормозные каменры 17 колес среднего и заднего мостов) предназначен для привонда тормозных механизмов колес среднего и заднего мостов автонмобиля.

Рис. 1.Пневматический тормозной привод грузового автомобиля КамАЗ: 1,2,14,20 и 22 Ц краны; 3 и 19 Ц цилиндры; 4 Ц компрессор; 5 и 13 Ц регуляторы; 6 Ц предохранитель; 7,10,11,12 и 21 Ц клапаны; 8,9,16 и 18 Ц баллоны; 15 Ц головка; 17 и 23 Ц тормозные камеры.

Третий контур (воздушные баллоны 16, тормозной кран 2 обнратного действия с ручным управлением стояночным тормозным механизмом, ускорительный клапан II, двухмагистральный кланпан 12 и цилиндры энергоаккумуляторов тормозных камер 17) применяется для привода тормозных механизмов стояночной и запасной тормозных систем (комбинированной системы прицепа или полуприцепа). Четвертый контур (цилиндр 19 привода заслонки выпускного трубопровода двигателя и цилиндр 3 выключения подачи топлинва) служит для привода тормозных механизмов вспомогательной тормозной системы и дополнительных потребителей сжатого возндуха (пневмосигналов, стеклоочистителей и др.).

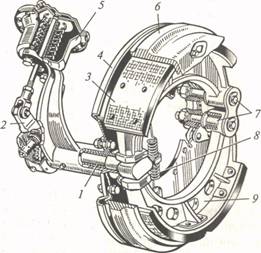

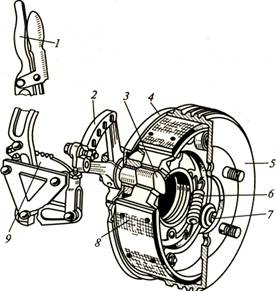

1 Ч кулак; 2 Ч рычаг; 3 Ч накладка; 4 Ч диск; 5 Ч тормозная камера; 6 Ч тормозной барабан; 7Ч пальцы; 8Ч пружина; 9Ч колодка.

Пятый контур предназначен для аварийного растормаживания стояночного тормозного механизма. Контур подключен к тройнонму защитному клапану 10 и обеспечивает трехкратное растормаживание при неработающем двигателе после аварийного тормонжения, чтобы отбуксировать автомобиль с места аварии. Растормаживание выполняется краном Д управляющим впуском и вынпуском сжатого воздуха в цилиндры энергоаккумуляторов торнмозных камер 17.

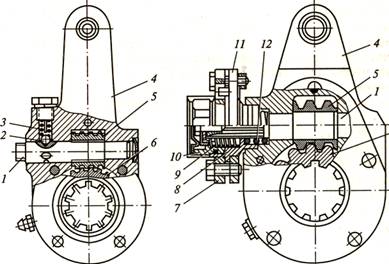

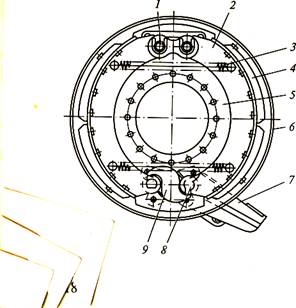

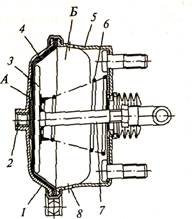

На грузовых автомобилях с пневматическим тормозным принводом применяют колесные тормозные механизмы барабанного типа (рис.2). Тормозной механизм состоит из двух тормозных колодок 9 с фрикционными накладками 3, установленных на опорнном диске 4 и стянутых пружиной 8. Нижние концы колодок занкреплены на эксцентриковых пальцах 7, обеспечивающих регулинровку зазора между нижними частями колодок и тормозным банрабаном 6. Верхние концы колодок упираются в разжимной кунлак /, который при торможении раздвигает колодки и прижимает их к тормозному барабану. Разжимной кулак приводится в дейнствие через регулировочный рычаг 2, установленный на валу кунлака и соединенный со штоком тормозной камеры 5, в которую поступает сжатый воздух при торможении. При растормаживании возвращение тормозных колодок в исходное положение обеспенчивает стяжная пружина 8. Зазор между верхними частями колодок и тормозным барабаном регулируют рычагом 2. Регулировочнный рычаг имеет специальный червячный механизм, выполненнный с ручной или автоматической регулировкой. В корпусе 4 (рис.3, а) регулировочного рычага с ручной регулировкой зазора между тормозными колодками и барабаном установлен червяк 5 с запрессованной в него осью 1. Ось имеет квадратный хвостовик для поворота червяка вручную при регулинровке. Червяк находится в зацеплении с червячной шестерней 6, установленной на шлицах вала разжимного кулака. Во время регулировки при повороте оси 1 червяк поворачивает червячную шенстерню и разжимной кулак. Шариковый фиксатор 2 с пружиной 3 удерживает червяк от самопроворачивания и исключает нарушенние регулировки. В корпусе 4 (рис.3, 6) регулировочного рычага с муфтой для автоматической регулировки зазора между тормозными конлодками и барабаном размещен червяк 5, который находится в зацеплении с червячной шестерней 6, установленной на шлицах вала разжимного кулака. На оси / червяка на шлицах установлена гайка 10. Корпус 8 муфты может свободно поворачиваться внутри корпуса 4 рычага относительно цилиндрической части гайки 10, На корпусе муфты с помощью двух стяжных болтов неподвижно закреплены скоба 7и установочное кольцо 11. Внутри гайки 10 и

1 Ч ось; 2 Ч фиксатор; 3, 9 и 12 Ч пружины; 4 и 8 Ч корпусы; 5 Ч червяк; 6 Ч шестерня; 7-- скоба; 10Ч гайка; 11Ч установочное кольцо. корпуса 8 муфты установлена с небольшим натягом по наружнонму диаметру пружина 9 из проволоки прямоугольного сечения. Пружина позволяет свободно поворачиваться гайке 10 относинтельно корпуса 8 муфты по направлению навивки пружины и блонкирует гайку при обратном движении.

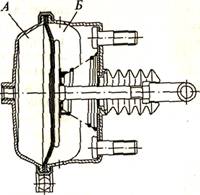

При торможении регулировочный рычаг поворачивается, не касаясь скобой 7 специального упора, жестко закрепленного на балке моста автомобиля. При износе фрикционных накладок тормозных колодок увеличивается угол поворота регулировочного рынчага, поэтому при торможении скоба 7 касается упора и поворачивается вместе с корпусом 8 муфты на определенный угол. При этом гайка достается неподвижной. При растормаживании скоба , 7 возвращается в исходное положение и поворачивает корпус 8 муфты, а пружина 9 блокирует гайку 10. В результате происходят поворот червяка 5 и разжимного кулака и автоматическая регулинровка зазора между тормозными колодками и барабаном. Для прендотвращения самопроизвольного поворота скобы 7 и корпуса 8 муфты, вызывающего нарушение регулировки, предназначена прунжина 12, которая фиксирует муфту. В случае выхода из строя муфнты автоматической регулировки зазоры можно регулировать вручнную вращением гайки 10. Колесный тормозной механизм грузового автомобиля КамАЗ (рис. 4) барабанного типа, с внутренними колодками. На экснцентриковые оси 1, закрепленные в суппорте 5, связанном с балнкой моста, свободно опираются две тормозные колодки 2 с фрикнционными накладками 4 серповидного профиля в соответствии с характером их изнашивания. Тормозные колодки стянуты пружиннами 3. Тормозной барабан прикреплен к ступице колеса пятью болтами.

Рис. 4. Колесный тормозной механизм грузового автомобинля КамАЗ: / Ч ось; 2 Ч колодка; 3 Ч пружинна; 4Ч накладка; 5Чсуппорт; 6Ч щиток; 7 Ч кронштейн; 8 Ч ронлик; 9 Ч кулак

Рис.6. Трансмиссионный тормозной механизм грузового автомобиля: 1 и 2 - рычаги; 3 Ч кулак; 4Ч диск; 5Ч тормозной барабан; 6Ч пружина; 7Ч ось; 8 Ч колодка; 9 Ч сектор

После прекращения торможения колодки возвращаются в исходное положение под действием стяжных прунжин 3. Вал разжимного кулака установлен в кронштейне 7, прикрепленном к суппорту 5. На этом кронштейне также закреплена тормозная камера со штоком, который соединен регулировочным рычагом с червячным механизмом. Рычаг установлен на шлицевом конце вала разжимного кулака. Щиток 6, прикрепленный к суппорту, защищает тормозной механизм от загрязнения. Трансмиссионный тормозной механизм (рис.6) на большиннстве грузовых автомобилей устанавливается в трансмиссии и иснпользуется в качестве стояночного. Механизм барабанного типа установлен на коробке передач и действует на ее вторичный вал. На опорном диске 4, прикрепленном к картеру коробки передач, I смонтированы две тормозные колодки 8 с фрикционными нанкладками. Колодки стянуты двумя пружинами 6 и прижимаются одним концом к оси 7, закрепленной в опорном диске, а другим Ч к разжимному кулаку 3. На конце вала разжимного кулака закреплен регулировочный рычаг 2 с отверстиями для регулировки зазонра между тормозными колодками и барабаном. Тормозной баранбан 5 с фланцем для крепления карданной передачи установлен на шлицевом конце вторичного вала коробки передач. Тормозной механизм приводится в действие рычагом 1, который фиксируетнся стопорным механизмом в зубчатом секторе 9. С перемещением рычага 1 разжимной кулак разводит колодки и прижимает их к тормозному барабану. При растормаживании стопорный механизм освобождается рукояткой, расположенной на рычаге, и рычаг отводится в исходное положение. В настоящее время на грузовых автомобилях с пневматическим тормозным приводом в качестве стояночных тормозных механизмов вместо трансмиссионного используют колесные тормозные механизнмы с тормозными камерами и пружинными энергоаккумуляторами. В пневматическом тормозном приводе грузовых автомобилей применяют следующие основные механизмы и аппараты: комнпрессор, регулятор давления, тормозной кран, тормозные каменры, регулятор тормозных сил.

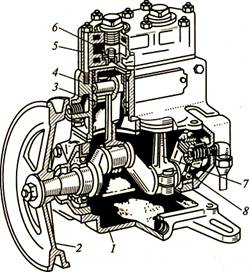

Рис. 7. Компрессор: / Ч картер; 2 Ч шкив; 3 Ч поршень; 4 Ч блок; 5 Ч головка; 6 Ч клапан; 7 -шатун; 8 Ч коленчатый вал

Компрессор служит для нагнетания в воздушные баллоны сжантого воздуха в целях создания его запаса в тормозной системе с пневматическим приводом. Компрессор (рис. 7), двухцилинднровый, поршневой, приводится в действие от шкива вентилятора клиноременной передачей через шкив 2.

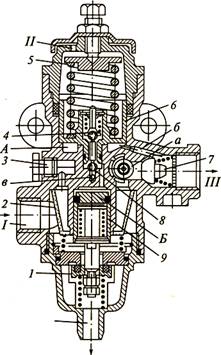

Компрессор состоит из картера 1, блока цилиндров 4, головки 5 цилиндров с впускными и нагнетательными клапанами 6, поршней 3 с поршневыми кольнцами и пальцами, шатунов 7 и коленчатого вала 8. Компрессор имеет смазочную систему и систему охлаждения, которые соединнены с соответствующими системами двигателя автомобиля. При работе компрессора сжатый воздух через нагнетательные клапаны и регулятор давления подается в воздушные баллоны. Регулятор давления (рис. 8) автоматически поддерживает давление воздуха в тормозном пневмоприводе в необходимых пренделах. Корпус регулятора закрыт двумя крышками. Под верхней крышкой, сообщающейся с окружающей средой, нахондится уравновешивающий поршень 6. Усилие пружины 5 поршня можно регулировать болтом, ввернутым в крышнку. В поршне 6 собраны впуснкной 8 и выпускной 4 клапанны, соединенные между сонбой стержнем. Нижняя крышнка прижимает к корпусу ренгулятора седло разгрузочного клапана 1 и фильтр 2. Разгрунзочный клапан соединен штоком с разгрузочным порншнем 9 и прижат к своему седлу пружиной. В корпус ренгулятора ввернуты клапан для накачивания шин и резьбовая пробка 3, закрывающая кланпан отбора воздуха.

Рис.6. Трансмиссионный тормозной механизм грузового автомобиля: 1 и 2 - рычаги; 3 Ч кулак; 4Ч диск; 5Ч тормозной барабан; 6Ч пружина; 7Ч ось; 8 Ч колодка; 9 Ч сектор

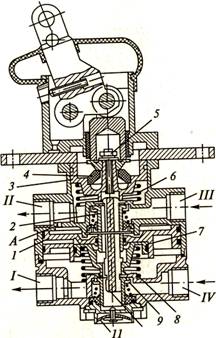

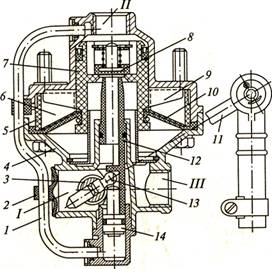

уравновешивающий поршены5 под действием пружины допускается, впускной клапан 8 закрывается, а выпускной клапан 4 открынвается. При этом разгрузочный поршень 9 поднимается, и разнгрузочный клапан 1 закрыванется, В результате компрессор опять начинает нагнетать сжантый воздух в пневмосистему. Тормозной кран слунжит для управления колеснынми тормозными механизмами автомобиля и приводом торнмозных механизмов прицепа. Тормозной кран (рис.9) двухсекционный: верхняя секнция управляет задним контунром тормозного привода, а нижняя Ч передним контуром. Внутри тормозного крана нанходятся верхний поршень 3, малый поршень 7 с толкателем 10, большой поршень /, верхнний 2 и нижний 9 резиновые клапаны. Выводы ///и /V кранна соединены с воздушными баллонами заднего и передненго контуров пневмопривода, а от выводов I и II сжатый возндух поступает к тормозным канмерам передних и задних конлес. Тормозной кран приводится в действие от тормозной педали, соединенной с рычагом, который через ролик воздействует на толкатель. Усилие через упругий резиновый элемент 4 передается на верхний поршень 3, Перемещаясь вниз, поршень закрывает выпускное отверстие верхнего клапана 2, разобщает вывод // с окружающим воздухом, открывает клапан 2 и пропускает сжатый воздух из вывода ///в вывод //и далее в тормозные камеры заднних колес автомобиля. Воздух в тормозные камеры поступает до тех пор, пока его давление и давление пружины 6 на поршень 3 не сравняются с усилием нажатия на тормозную педаль. Давление воздуха в тормозных камерах будет пропорционально усилию на тормозной педали. При повышении давления в выводе //сжатый воздух по каналу А поступает в полость над поршнем I, который перемещается вниз вместе с малым поршнем 7. В этом случае в начале закрывается выпускное отверстие нижнего клапана 9, ранзобщается вывод 1с окружающим воздухом и открывается клапан 9.

Рис.9. Тормозной кран: IЧIV - выводы; 1, 3 и 7Ч поршни; 2,9 и 11Ч клапаны; 4 Ч упругий элемент; 5 Ц шпильки; 6 и 8 Ц пружины;10 Ц толкатель; А Ц канал.

Затем из вывода /V через вывод / поступает сжатый воздух к торнмозным камерам передних колес автомобиля. Воздух поступает в тормозные камеры до тех пор, пока его давление под поршнями 1 и 7 не уравновесит усилие, прилагаенмое к тормозной педали, т. е. давление в тормозных камерах будет пропорционально усилию на тормозной педали.

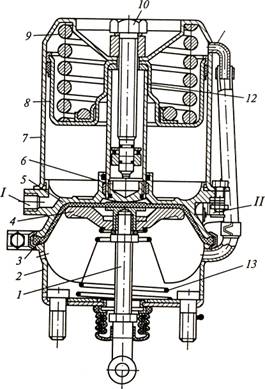

При повреждении заднего контура и отсутствии сжатого возндуха в выводе Я верхней секции крана усилие от тормозной педанли передается на толкатель 10 малого поршня через шпильку 5, обеспечивая работу нижней секции тормозного крана. В случае повреждения переднего контура и отсутствия воздуха в выводе / нижней секции работоспособность верхней секции крана сохранняется. При растормаживай поршни 1, 3 и 7 перемешаются вверх под действием пружин 6 и 5; выводы III и II, /V , / разобщаются соответственно клапанами 2 и 9. Выводы IIи I сообщаются через выпускные окна в полом толкателе 10 и вертикальный канал, закнрытый клапаном //, с окружающим воздухом. В результате сжатый воздух из тормозных камер колес автомобиля выходит наружу. Тормозная камера (рис.10) служит для приведения в дейнствие тормозного механизма переднего колеса автомобиля. Она состоит из корпуса 5 и крышки /, между которыми зажата дианфрагма 4 из прорезиненной ткани. Диафрагма разделяет тормознную камеру на две полости. Полость А (полость крышки) через штуцер 2 связана с подводящей магистралью контура тормозных механизмов передних колес автомобиля. Полость Б (диафрагменная) сообщается с окружающим воздухом через отверстия 8 в корпусе 5, Пружина 6 прижимает к диафрагме опорный диск 3 со штоком 7, который соединен с регулировочным рычагом, устанновленным на валу разжимного кулака тормозного механизма.

Рис.10.Тормозная камера в нерабочем состоянии (а) и при торможеннии (б): 1 - крышка; 2 Ч штуцер; 3 Ч диск; 4 Ч диафрагма; 5 Ч корпус; 6 Ч пружина; 7 Ч шток; 8 Ч отверстие; А Ч полость крышки; Б Ч диафрагменная полость.

При торможении (рис. 10, б) сжатый воздух поступает через штуцер 2 в полость А крышки и давит на диафрагму, которая, прогибаясь, перемещает шток 7тормозной камеры. При этом воздух из полости Б выходит наружу через отверстия 8 в корпусе. Шток поворачивает регулировочный рычаг вместе с разжимным кулаком, который прижимает колодки к тормозному барабану с усилием, пропорциональным давлению сжатого воздуха, постунпающего в тормозную камеру.

При растормаживай сжатый возндух из полости А выходит наружу через тормозной кран, а шток 7 с диском 3 под действием возвратной пружины 6 перемещается в исходное положение, поворачивает регулировочный рычаг с разнжимным кулаком и освобождает тормозные колодки, которые отводятся от тормозного барабана стяжными пружинами. Тормозная камера с энергоаккумулятором (рис. 11) служит для приведения в действие тормозного механизма заднего колеса авнтомобиля при включении рабочей, запасной и стояночной торнмозных систем. Она состоит из пневматической камеры и прунжинного энергоаккумулятора. Между корпусом 2 камеры и фланнцем 5 цилиндра 7находится диафрагма 3. В цилиндре 7размещен поршень 8 с толкателем 12, находящийся под воздействием прунжины 9. Внутри толкателя находится винт 10. Цилиндр 7соединен трубкой U с корпусом 2 камеры, которая через отверстие сообнщается с окружающим воздухом. В нерабочем состоянии сжатый воздух постоянно подводится через вывод / в полость цилиндра 7 под поршень 8, который находится в верхнем крайнем положеннии, сжимая полностью пружину 9. При включении рабочей тормозной системы тормозные менханизмы задних колес автомобиля приводятся в действие пневнматическими камерами. Сжатый воздух через вывод Я поступает в наддиафрагменную полость, диафрагма 3 через диск 4 воздейнствует на шток 1, соединенный с регулировочным рычагом торнмозного механизма, вызывая торможение колеса. При растормаживании сжатый воздух выходит из наддиафрагменной полости, и диафрагма возвращается в исходное положение возвратной прунжиной 13.

Рис. 11. Тормозная камера с энергоаккумулятором: / и // Ч выводы; / Ч шток; 2 Ч корпус; 3 Ч диафрагма; 4 Ч диск; 5 Ч фланец; 6Ч подпятник; 7Ч цилиндр; 8Ч поршень; 9 и 13Ч пружины; 10Ч винт; 11 Ч трубка; 12 Ч толкатель

Рис. 12. Регулятор тормозных сил: IЧIII Ч выводы; 1 Ч трубка; 2 и 8Ч клапаны; 3Ч вал; 4Ч корпус; 5Ч вставка; 6 и 9 Ч ребра; 7 и 14 - поршни; 10 Ч диафрагма; 11 - рычаг; 12 Ч седло; 13 Ч опора Регулятор тормозных сил служит для автоматического измененния давления сжатого воздуха в тормозных камерах задних колес при изменении вертикальной нагрузки, действующей на колеса при торможении автомобиля. Между двумя частями корпуса 4 регулятора (рис. 12) зажата резинотканевая диафрагма !0, которая закреплена на поршне 7 с радиальными ребрами 9. Такие же радиальные ребра 6выполнены во вставке 5 корпуса регулятора. В поршне находится плоский кланпан 8 с пружиной. Подвижное выпускное седло 12 связано с шаровой опорой 13, установленной на валу 3. На другом конце вала закреплен рычаг 11, соединенный тягами с балками среднего и заднего мостов автомобиля. К подвижному седлу 12 снизу прижат поршень 14. Полость под поршнем через трубку 1 соединена с выводом //, к которому подводится сжатый воздух от тормозного крана. Вывод ///соединен с тормозными камерами задних колес, а вывод / Ч через клапан 2 с окружающим воздухом. В нерабочем состоянии клапан 8 прижат к седлу в поршне 7. Вывод // разобщен с выводом /// и сообщается с окружающим воздухом через верхнюю секцию тормозного крана. Тормозные канмеры задних колес через вывод ///, выпускное седло 12 и вывод / соединены с окружающей средой. При торможении положение седла 12 в корпусе регулятора определяется шаровой опорой 13 в зависимости от прогиба рессор подвески задних колес. Равновеснное положение поршня 7 достигается при различной активной площади диафрагмы 10, которая зависит от того, какая часть динафрагмы соприкасается с ребрами 9 поршня 7, а какая Ч с ребранми 6 вставки 5 корпуса регулятора. Чем большая площадь активнной поверхности диафрагмы соприкасается с ребрами поршня, тем при меньшем давлении сжатого воздуха, действующего на диафрагму снизу, достигается равновесное положение поршня 7. Поэтому, чем меньше прогнуты рессоры подвески задних колес.

3.1.Неисправости тормозной системы. К неисправностям тормозов, возникающих в процессе эксплуатации автомобиля, относятся: слабое действие тормозов, не одновременность их действия, плохое растормаживание или заклинивание тормозных механизмов. Неэффективное действие тормоза исключает возможность своевременной остановки автомобиля при обычных условиях движения, а при сложной обстановки к дорожно-транспортным происшествиям. Не одновременность действия тормозов не позволяет своевременно и правильно остановить автомобиль, приводит его к заносу при торможении. Плохое растормаживание колес вызывает перегрев тормозных механизмов, быстрый износ тормозных накладок и, как следствие, заклинивание или слабое действие тормозов. Причиной слабого действия тормозов может быть не герметичность системы пневматического привода, нарушение регулировки привода и тормозных механизмов, износ или замасливание накладок тормозных колодок, недостаточное давление воздуха в пневматической системе тормозов. Не одновременность действия тормозов колес может быть вызвана: нарушением регулировок привода или тормозных механизмов, заклинивание тяг, а так же засорением шлангов и трубопроводов. Заклинивание тормозов может быть из-за: поломки стяжных пружин или обрыва накладок тормозных колодок, заеданее валиков разжимных кулаков и привода, неисправность тормозных кранов. 3.Техническое обслуживание тормозной системы. Ежедневное обслуживание - проверка давления воздуха и герметичность пневматической системы, состояние шлангов пневматического привода, работы и одновременности действия тормозов, слив конденсата из воздушных болонов. Техническое обслуживание 1). Проверка шплинтовки пальцев штока тормозных камер, величины свободного хода тормозной педали, состояние и действие привода тормозного крана, состояние и действие привода стояночного и моторного тормозов. 2). Проверка крепления тормозного крана, воздушных болонов, тормозных кранов, опор разжимных кулаков, деталей тормозного привода; снятие ступицы с тормозными барабанами и проверка состояния колодок, барабанов, стяжных пружин, опорных тормозных дисков, фикционных накладок, регулировка тормозного привода и колесных тормозных механизмов. Сезонное обслуживание - снятие и передача в агрегатный участок тормозных кранов для проверки и регулировки, отсоединения головки компрессора, очистка поршней, клапанов, седел клапанов, воздушных клапанов, проверка герметичности клапанов и один раз в год воздушных баллонов на герметичность, состояние диафрагм камер, промывка антифризного насоса и влагопоглотителя. 3.2.Ремонт. Причиной слабого действия тормозов может быть не герметичность системы пневматического привода, нарушение регулировки привода или тормозного механизма, износ или замасливание накладок тормозных колодок, недостаточное давление воздуха в пневматической системе тормозов. Не герметичность системы пневматического привода может быть устранено заменой неисправных соединений и не герметичность соединений надо подтянуть. Регулировка пневматического привода тормозов сводится к установке педали в исходное положение под углом 45-50 градусов к полу. Это достигается изменением длины тяги. Момент включения тормозов, то есть тормозных кранов обеспечивается регулировкой тяг, а так же регулировочными винтами. После регулировки необходимо затянуть контргайками и проверить наличие шплинтов на колпачках. Регулировка зазора между накладками и барабанов в тормозах с пневматическим приводом может быть частичной и полной. Частичная регулировка осуществляется поворотом оси червяка регулировочного рычага. Перед регулировкой необходимо нажатием на педаль проверить величину выхода штоков тормозных камер, которая должна быть в пределах 20-40 мм. Если выход штока превышает установленную норму необходимо произвести регулировку. Для этого вывести колесо и вращая его поворачивать червяк до полной остановки колеса, а отпустить на 2-3 щелчка или до свободного вращения колеса. После регулировки проверяют выход штоков, которые должны быть одинаковыми для правых и левых тормозных камер одной оси. Полную регулировку производят при замене накладок и производится на передней оси автомобиля, нижние кончики раздвигают вращением эксцентричных пальцев, а верхние вращением разжимного кулака, который поворачивается в ручную или давлением воздуха передаваемого в тормозную камеру. После полной производится частичная регулировка. Износ или замасливание накладок тормозных колодок: если колодки изношены то их заменяют на новые, а затем притачивают, если они замаслились их лучше всего протереть чистой тряпкой смоченной в бензине и отчистить от грязи. Не одновременность действий тормозов может быть вызвано нарушением регулировки привода механизма тормозов, заклинивание тяг, засорение шлангов и трубопроводов (прочистить или продуть.) Заклинивание тяг, их надо протереть. Заклинивание тормозов, может быть из-за поломки стяжных пружин или обрыва накладок тормозных колодок, неисправность тормозных кранов, засорение комрессационных и воздушных отверстий (прочистить.) Поломка стяжных пружин (заменить.) Обрыв тормозных накладок (заменить.)

ВВЕДЕНИЕ.

Первые автомобили в России были собраны на заводах АО лДукс╗ и лФрезе и К░╗ в 1890 г. Наиболее крупным предприятием до первой мировой войны являлся Русско-Балтийский вагонный завод (РБВЗ) в Риге, где в 1908 г. началась сборка легковых автомобилей лРуссо-Балт╗ сначала из импортных деталей, а затем из деталей отечественного производства. С 1908 по 1915 гг. на этом заводе было произведено около 700 автомобилей, в том числе грузовых. В этот же период автомобили выпускали также несколько более мелких предприятий, на которых собирали автомобили из импортных частей или изготавливали кузова, устанавливаемые на шасси автомобилей зарубежных фирм. Первые отечественные легковые автомобили марки НАМИ-1 с двухцилиндровым двигателем воздушного охлаждения мощностью 18,5 л. с. и с кузовом типа лфаэтон╗ были выпущены в 1927 г. на Московском заводе лСпартак╗. Дальнейшее интенсивное развитие производства легковых автомобилей связано с введением в строй в 1931- 1932 гг. вновь построенного Горьковскою автомобильного за вода (ГАЗ), а также реконструированного завода АМО в Москве (с 1934 г. завод имени Сталина, ныне Московский автомобильный завод имени Лихачева Ч ЗИЛ). В 1932 г. на ГАЗе начали производство легкового автомобиля ГАЗ-Ас четырехцилиндровым двигателем мощностью 42 л. с. с кузовом типа лфаэтон╗. Дальнейшее расширение производства и совершенствование конструкций легковых автомобилей на ГАЗе было направлено в основном на выпуск легковых автомобилей среднего класса, среди которых были ГАЗ-20 лПобеда╗ (1946-1958), ГАЗ-12 (1950-1959), ГАЗ-21 лВолга (1956- 1970), ГАЗ-24 лВолга╗ (1970- 1986), ГАЗ-24-10 (с 1986 г.), а также автомобилей большого класса ГАЗ- 13 лЧайка╗ (1959-198 1) и ГАЗ- 14 лЧайка╗ (1977-1989). Наиболее современными моделями легковых автомобилей ГАЗ являются ГАЗ-3 102, ГАЗ-31029 и ГАЗ-3110. В 1940 г. на Московском автомобильном заводе КИМ (бывший филиал ГАЗ Ч Московский завод малолитражных автомобилей МЗМА, ныне АЗЛК) были выпущены первые отечественные легковые малолитражные автомобили КИМ-10 Массовый выпуск малолитражных автомобилей для продажи населению на МЗМА начался с 1947 г., когда был выпущен автомобиль лМосквич-401╗ (1947- 1956) с двигателем 1,07 л мощностью 26 л. с. В результате последующих модернизаций на заводе был создан достаточно совершенный для своего времени и весьма популярный малолитражный автомобиль лМосквич-412╗, а затем усовершенствованная модель лМосквич-2140╗, которая выпускалась с 1976 по 1988 г. С 1986 г. АЗЛК перешел к выпуску современных переднеприводных малолитражных автомобилей АЗЛК-2141 и АЗЛК-21412, а с 1990 г. Ч АЗЛК 2141-01 и АЗЛК-21412-01. С 1967 г. автомобили лМосквич-412 ИЭ╗ начал выпускать Ижевский машиностроительный завод. С 1973 г. на Ижевском заводе началось производство лМосквичей╗ с пятидверным кузовом модели ИЖ-2125, а с 1982 г. Ч усовершенствованной модели ИЖ-21251. В настоящее время на Ижевском заводе приступили к производству новой модели легкового автомобиля ИЖ-2126 и

продолжают выпуск грузовых автомобилей ИЖ-2715 (фургон) и ИЖ-27151 (пикап), а также грузопассажирской модификации ИЖ-27152 на базе легкового автомобиля лМосквич-412 ИЭ╗. В 1960 г. на украинском Запорожском автомобильном заводе (ЗАЗ) было начато производство автомобилей особо малого класса ЗАЗ-965 лЗапорожец╗ с расположенным сзади четырехцилиндровым двигателем воздушного охлаждения мощностью 23 л. с. Позднее был освоен выпуск более современных моделей ЗАЗ-966 (1967- 1971), ЗАЗ- 968 (1970-1979), ЗАЗ-968М (с 1979 г.). В настоящее время на ЗАЗе выпускают переднеприводный легковой автомобиль особо малого класса ЗАЗ-1102 лТаврия╗ с трехдверным кузовом, а также модель ЗАЗ-1105 с пятью дверьми. Большим шагом вперед в производстве отечественных легковых автомобилей явился ввод в строй в 1970 г. Волжскою автомобильного завода (ВАЗ), ставшего ведущим в стране предприятием в области легкового автомобилестроения. Его первой моделью был автомобиль ВАЗ-2101. Вслед за ним были выпущены более мощные и комфортабельные модели: ВАЗ-2103, -21011, -2106, -2105, -2107, мо ели ВАЗ-2102 и -2104 с кузовом луниверсал╗ и полноприводный автомобиль ВАЗ-2121 лНива╗. В 1984 г. на ВАЗе началось производство первого в стране переднеприводного малолитражного автомобиля ВАЗ-2108, а затем ВАЗ-2109. В настоящее время на ВАЗе рас ширяется производство переднеприводньих автомобилей ВАЗ-2 108, -2109 и -21099 наряду с продолжением производства автомобилей с классической схемой компоновки ВАЗ-2104, - 2105, -2106, и - 2107, а также начато производство новой переднеприводной модели ВАЗ-2110. Кроме того, на ВАЗе и Камском автозаводе (КамАЗ) совместно разработали и производят переднеприводные легковые автомобили ВАЗ-1111 лОка╗.

4.Техника безопасности и пажарноя безопасность при проведении ТО и ТР тормазной системы. Помещение, где проводятся ремонтные работы, должно хорошо проветриваться, дверь или ворота Ц легко открываться как изнутри, так и снаружи. Проход к выходу всегда держите свободным. При работе двигателя (особенно на режимах прогрева) выделяется оксид углерода (СО) Ц ядовитый газ без цвета и запаха. Отравиться оксидом углерода (угарным газом) можно даже в открытом гараже, поэтому перед пуском двигателя обеспечьте отвод отработавших газов за пределы гаража. Например, шлангом, надев его на выпускную трубу. При отсутствии принудительной вытяжки пускать двигатель можно только на короткое время. При этом система выпуска и ее соединение со шлангом должны быть герметичны! При ремонте системы питания двигателя будьте осторожны: бензин может попасть на горячий выпускной коллектор и вызвать пожар. Не включайте (и не выключайте) электроприборы автомобиля, если поблизости пролился бензин Ц проскочившая искра (даже при снятии лминусовой╗ клеммы с аккумулятора) может вызвать взрыв. Во время сварочных работ держите под рукой ведро с водой, огне6тушитель (лучше углекислотный). Перед этим отключите все электронные блоки управления и аккумуляторную батарею от бортовой сети автомобиля, а лмассовый╗ контакт сварочного провода располагайте как можно ближе к месту сварки. Проследите за тем, чтобы ток не проходил через подвижные (подшипники, шаровые опоры) или резьбовые соединения Ц они могут быть повреждены. При ремонте цепей электрооборудования или при риске их повреждения (сварка, рихтовка вблизи жгутов проводов) отключайте клемму лминус╗ аккумуляторной батареи. Обслуживая бесконтактную систему зажигания, не касайтесь высоковольтных проводов на работающем или при его пуске. При проверке системы зажигания лна искру╗ закрепите высоковольтный провод вблизи лмассы╗ изолентой, прищепкой, но не держите руками. Если требуется отключить один из цилиндров на работающем двигателе, замкните отверткой или отрезком подходящего провода высоковольтный вывод на лмассу╗. При этом шунтирующий провод сначала надежно закрепите на лмассе╗, а затем уже подносите к наконечнику высоковольтного провода (лучше не касаться его руками). Если вы предпочитаете для отключения цилиндров отсоединять высоковольтные провода (а это может привести к прогару изоляции катушки зажигания, бегунка и крышки распределителя), то лучше отсоединить их не от свечей, а от распределителя зажигания Ц так намного меньше вероятность получить удар током. Чтобы во время работы не повредить руки, надевайте перчатки (лучше кожаные). Для защиты глаз надевайте специальные очки с боковыми щитками. Электросварочные работы выполняйте в плотной одежде (лучше брезентовой), застегнув рукава и воротник.

По возможности пользуйтесь ромбическими или гидравлическими домкратами вместо шатунных Ц они более устойчивы и надежны. Не применяйте неисправный инструмент: рожковые ключи с лраскрывшимся╗ зевом или смятыми губками, отвертки со скругленным, скрученным шлицем или неправильно заточенные, пассатижи с плохо закрепленными пластмассовыми ручками, молотки с незафиксированной рукояткой и т.п. Перед подъемом автомобиля на домкрате или подъемнике убедитесь, что соответствующие силовые элементы кузова (усилители пола, пороги) достаточно прочны. Используйте для подъема автомобиля только штатные точки опоры. Запрещается вывешивать автомобиль на двух или более домкратах Ц используйте исправные подставки промышленного изготовлении (лтреноги╗) и надежные упоры под колеса. Запрещается нагружать или разгружать автомобиль, стоящий на домкрате, садиться в него, снимать или устанавливать двигатель, если под автомобилем находятся люди. При ремонте автомобиля со снятым двигателем или мостом учитывайте, что развесовка по осям изменилась. При вывешивании на домкрате такой автомобиль может упасть. Работайте только на ровной нескользкой площадке, под невывешенные колеса подкладывайте надежные упоры. Масла, особенно отработанные, при регулярном контакте с ними способствуют возникновению кожных заболеваний, в т.ч. онкологических. При попадании масла на руки вытрите их ветошью, а затем протрите специальным препаратом для чистки рук (или подсолнечным маслом) и вымойте теплой водой с мылом или средством для мытья посуды. Нельзя мыть руки горячей водой, т.к. при этом вредные вещества легко проникают через кожу. При попадании на руки бензина, керосина или дизельного топлива вытрите их чистой ветошью, а затем вымойте с мылом. При работе с аккумуляторной батареей (электролит почти всегда присутствует и на ее поверхности) обязательно надевайте очки и защитную одежду, в т.ч. резиновые перчатки. Электролит при попадании на кожу вызывает ее покраснение, жжение. Если электролит попал на руки или в глаза, смойте его большим количеством холодной водой (нельзя мыть с мылом!), затем руки следует вымыть раствором питьевой соды или нашатырного спирта. Помните, что серная кислота даже в малых концентрациях разрушает органические волокна Ц берегите одежду. В охлаждающей жидкости (антифризе) содержится этиленгликоль, который ядовит при попадании в организм и (в меньшей степени) при контакте с кожей. При отравлении антифризом нужно немедленно вызвать рвоту, промыть желудок, а при тяжелом отравлении, приняв солевое слабительное, обратиться к врачу. При попадании на руки Ц смыть большим количеством воды с мылом. То же относится и к тормозной жидкости. Не открывайте пробки системы охлаждения на горячем двигателе. Бензин, дизельное топливо, масла, тормозная жидкость почти не перерабатываются естественным путем. Тормозная жидкость содержит ядовитые гликолевые эфиры; масла Ц отработавшие минеральные и органические присадки, сажу, смолы, продукты износа. Свинцовые аккумуляторы, помимо свинца, содержат сурьму и другие элементы, образующие высокотоксичные для живых организмов

соединения, долго сохраняющиеся в почве. Оставляйте отработавшие материалы в пунктах утилизации. В производственных помещениях, где производится техническое обслуживание автомобилей, существует система пожарной безопасности, которая состоит из: - автоматических средств тушения пожара (сплинкерная система); - ручных средств (пожарные краны, шланги, брандспойты, огнетушители, хим.порошки). На территории автотранспортного предприятия от всего персонала требуется безукоризненное исполнение всех правил пожарной безопасности: курение разрешено только в отведенных местах, запрещено пользоваться открытым огнем, бензином для мойки деталей. Особое внимание необходимо обращать на хранение легковоспламеняюнщихся материалов, чистоту помещений и исправность электропроводки и электрических приборов, а также производство сварочных, медицинских и молярных работ. Пожары можно тушить веществами, которые способствуют понижению температуры горения (вода) или изоляции горящих предметов от доступа кислорода (песок, огнетушительная пена). Однако нельзя тушить водой горючие жидкости, плотность которых меньше плотности воды, т.к. эти жидкости всплывают и продолжают гореть. Химические порошки применяют для тушения горящих электродвигателей, двигателей внутреннего сгорания, ацетилена и других веществ, которые нельзя тушить водой. Главным компонентов этих порошков является двууглекислая сода, смешиваемая с песком, инфузорной землей, тальком. При тушении сухим порошком пламя сбивается твердой массой порошка и засыпается им, а образующийся при нагревании и разложении двууглекислой соды углекислый газ изолирует горящий предмет от доступа кислорода воздуха. Кроме того, на разложение соды расходуется часть теплоты, что вызывает охлаждение поверхности горящего вещества. Углекислый газ применяют двумя способами: заполняют газом закрытое помещение, где произошло возгорание, или покрывают из специальных приборов поверхность горящего материала углекислым газом при температуре 78░ С. после заполнения углекислым газом одной трети объема воздуха помещения горение прекращается. Для экстренного тушения пожара подручными средствами во всех помещениях и особенно связанных с нахождением и использованием горючих веществ, должны быть в необходимых количествах песок, пожарные краны, хим. или углекислотные огнетушители.

5. Использованная литература.

1. Устройство и эксплуатация автотранспортных средств. В.Л. Роговцев, А.Г. Пузанков, В.Д. Олфильев.

2. Учебник водителя автомобиля категории лD╗. Ю.М. Рудников, Ю.Л. Засорин, В.М. Дагович

3.Учебник водителя автомобиля категории лС╗. В.С. Калисеким, А.И. Манзон, Г.Е. Начума.

4.Техническое обслуживание и ремонт автомобиля. С.И. Румянцев, А.Ф. Сипельников, Ю.Л. Италь.

СОДЕРЖАНИЕ

ВведениеЕЕЕЕЕЕЕЕЕЕЕЕЕЕЕЕЕЕЕЕЕЕЕЕЕЕЕЕЕ. 1.Краткая техническая характеристикаЕЕЕЕЕЕЕЕЕЕЕЕЕЕЕЕЕ 2.Назначение, устройство и работа тормозной системы автомобиля КамаЗЕЕЕЕ.ЕЕЕЕЕЕЕЕЕЕЕЕЕЕЕЕЕЕЕЕЕЕЕЕЕЕ. 3. Техническое обслуживание ЕЕЕЕЕЕЕЕЕЕЕЕЕЕЕЕЕЕЕЕ. 3.1. Неисправности тормозной системы ЕЕЕЕЕЕЕЕЕЕЕЕЕЕЕЕ. 3.2.РемонтЕЕЕЕЕЕЕЕЕЕЕЕЕЕЕЕЕЕЕЕЕЕЕЕЕЕЕЕЕ 4.Техника безопасности и пажаробезопасностиЕЕЕЕЕЕЕЕЕЕЕЕЕ.. 5.ЛитератураЕЕЕЕЕЕЕЕЕЕЕЕЕЕЕЕЕЕЕЕЕЕЕЕЕЕЕЕ

|