|

СОДЕРЖАНИЕ

ВВЕДЕНИЕ 1. Краткая техническая характеристика 2. Устройство тормазной системы 2.1. Назначение 2.2. Вакуумный усилитель 2.3. Регулятор давления 2.4. Главный тормозной цилиндр 2.5. Тормазной механизм переднего колеса 2.6. Тормазной механизм заднего колеса 2.7. Стояночная тормазная система 2.8. Дачик аварийного уровня тормозной жидкости 3. Техническое обслуживание тормозной системы 3.1 Неисправности тормозной системы 3.2 Техническое обслуживание 4. Ремонт 5. Техника безопасности и пажаробезопасности 6. Список литературы

1. Краткая техническая характеристика автомобиля ВАЗ- 2107.

2. Устройство тормозной системы

2.1. Назначение

Тормозная система служит для снижения скорости и быстрой остановки автомобиля, а также для удержания его на месте при стоянке Наличие надежных тормозов позволяет увеличить среднюю скорость движения, а, следовательно, эффективность при эксплуатации автомобиля. К тормозной системе автомобиля предъявляются высокие требования. Она должна обеспечивать возможность быстрого снижения скорости и полной остановки автомобиля в различных условиях движения. На стоянках с продольным уклоном до 16% полностью груженый автомобиль должен надежно удерживаться тормозами от самопроизвольного перемещения. Современный автомобиль оборудуется рабочей, запасной, стояночной и вспомогательной тормозными системами. Рабочая тормозная система служит для снижения скорости движения автомобиля вплоть до полной его остановки вне зависимости от его скорости, нагрузки и уклонов дороги. Стояночная тормозная система служит для удержания неподвижного автомобиля на горизонтальном участке или уклоне дороги и должна обеспечивать неподвижное состояние снаряженного легкового автомобиля на уклоне 23% включительно. Стояночная тормозная система выполняет также функцию аварийной тормозной системы в случае выхода из строя рабочей тормозной системы. Запасная тормозная система предназначена для плавного снижения скорости движения автомобиля до остановки, в случаи отказа полной или частичной рабочей системы; она может быть менее эффективной, чем рабочая тормозная система. Вспомогательная система тормозов предназначена для поддержания постоянной скорости автомобиля, при движении его на затяжных спусках горных дорог, с целью снижения нагрузки на рабочею тормозную систему при длительном торможении. Каждая тормозная система состоит из тормозных механизмов, которые обеспечивают затормаживание колес или вал трансмиссий, и тормозного привода приводящего в действие тормозной механизм. Тормозной механизм может быть колесный, трансмиссионный, барабанный и дисковый.

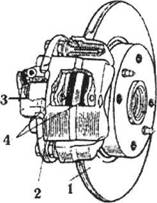

Дисковый тормозной механизм составляют 1. тормозной диск, 2. поршень с манжетом, 3. поршни с манжетом, 4. тормозная колодка.

2.2. Вакуумный усилитель

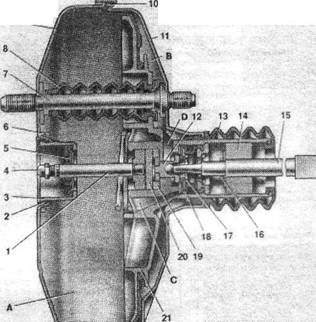

Резиновая диафрагма 10 (рис. 1) вместе с корпусом 21 клапана делят полость вакуумного усилителя на два камеры: вакуумную А и атмосферную В. Камера А соединяется с впускной трубой двигателя. Корпус 21 клапана пластмассовый. На выходе из крышки он уплотняется гофрированным защитным чехлом 13. В корпусе клапана размещён шток 1 привода главного цилиндра с опорной втулкой, буфер 20 штока, поршень 12 корпуса клапана, клапан 18 в сборе, возвратные пружины 16 и 17 толкателя и клапана, воздушный фильтр 14, толкатель 15. При нажатии на педаль перемещается толкатель 15, поршень 12, а в след за ними и клапан 18 до упора в седло корпуса клапана. При этом камеры А и В разобщаются. При дальнейшем перемещении поршня его седло отходит от клапана и через образовавшийся зазор камера В соединяется с атмосферой. Воздух, поступивший через фильтр 14 в зазор между поршнем и клапаном и канал D, создаёт давление на диафрагму 10. За счёт разности давления в камерах А и В корпус клапана перемещается вместе со штоком 1, который действует на поршень главного цилиндра. При отпущенной педали клапан отходит от своего корпуса и через образовавшийся зазор и канал С камеры А и В сообщаются между собой.

Рис. 1. Вакуумный усилитель: 1 - шток; 2 -уплотнительное кольцо фланца главного цилиндра; 3 - чашка корпуса усилителя; 4 - регулировочный болт; 5 - уплотнитель штока; 6 - возвратная пружина диафрагмы; 7 -шпилька усилителя; 8 -уплотнительный чехол; 9 -корпус усилителя; 10 -диафрагма; 11 - крышка корпуса усилителя; 12 -поршень; 13 - защитный чехол корпуса усилителя; 14 - воздушный фильтр; 15- толкатель; 16 - возвратная пружина толкателя; 17- пружина клапана; 18 -клапан; 19 - втулка корпуса клапана; 20 - буфер штока; 21 - корпус клапана; А -вакуумная камера; В - атмосферная камера; С, D - каналы.

2.3. Регулятор давления

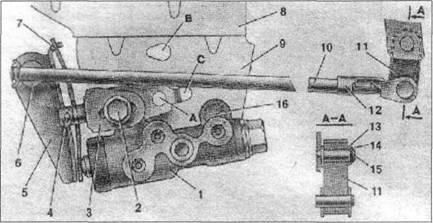

Регулятор давления служит для регулирования давления в гидроприводе тормозных механизмов задних колёс в зависимости от нагрузки на заднюю ось автомобиля. Он включён в оба контура тормозной системы и через него тормозная жидкость поступает к обоим задним тормозным механизмам. Регулятор давления крепится к кронштейну двумя болтами. При этом передний болт одновременно крепит вильчатый кронштейн рычага привода регулятора давления. На пальце этого кронштейна шарнирно штифтом крепится двуплечий рычаг. Его верхнее плечо связано с упругим рычагом, другой конец которого через серьгу шарнирно соединяется с кронштейном рычага задней подвески. Кронштейн 3 вместе с рычагом 5 за счет овальных отверстий под болт крепления можно перемещать относительно регулятора движения. Этим регулируется усилие, с которым рычаг 5 действует на поршень регулятора. При увеличении нагрузки автомобиля упругий рычаг 10 (см. рис. 2.) нагружается больше и усилие от рычага 5 на поршень увеличивается, то есть момент касания головки поршня и уплотнителя достигается при большом давлении в главном тормозном цилиндре. Таким образом, эффективность главных тормозов с увеличением нагрузки увеличивается.

Рис. 2. Привод регулятора давления: 1 - регулятор давления; 2, 16 - болты крепления регулятора давления; 3 - кронштейн рычага привода регулятора давления; 4 - штифт; 5 - рычаг привода регулятора давления; 6 - ось рычага привода регулятора давления; 7 - пружина рычага; 8 - кронштейн кузова; 9 - кронштейн крепления регулятора давления; 10 - упругий рычаг привода регулятора давления; 11 - серьга; 12 - скоба серьги; 13 - шайба; 14 - стопорное кольцо; 15 -палец кронштейна; А, В, С - отверстия.

2.4. Главный тормозной цилиндр

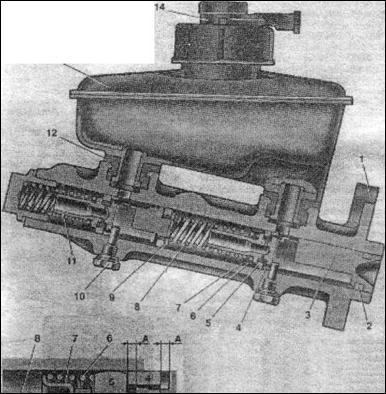

Главный цилиндр с последовательным расположением поршней (рис. 3.). На корпусе главного цилиндра крепится бачок 13, в заливной горловине которого установлен датчик 14 аварийного уровня тормозной жидкости. Уп-лотнительные кольца 5 высокого давления и кольца заднего колесного цилиндра взаимозаменяемы.

Рис. 3. Главный цилиндр с бачком: 1 - корпус главного цилиндра; 2 - уплотнительное кольцо низкого давления; 3 - поршень привода контура "левый передний-правый задний тормоза"; 4 - распорное кольцо; 5 - уплотнительное кольцо высокого давления; 6 - прижимная пружина уплотнительного кольца; 7 - тарелка пружины; 8 - возвратная пружина поршня; 9 - шайба; 10 - стопорный винт; 11 - поршень привода контура "правый передний-левый задний тормоза"; 12 - соединительная втулка; 13 - бачок; 14 -датчик аварийного уровня тормозной жидкости.

При отказе контура тормозов "правый передний - левый задний тормоза" уплотнительные кольца, втулка под давлением жидкости сместятся в сторону пробки до упора тарелки в седло. Давление в заднем тормозе будет регулироваться частью регулятора, которая включает в себя поршень с уплотнителем и втулкой. Работа этой части регулятора, при отказе названного контура, аналогична работе при исправной системе. Характер изменения давления на выходе регулятора такой же, как при исправной системе.

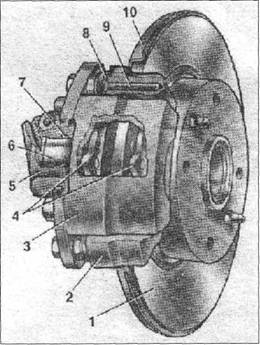

2.5. Тормозной механизм переднего колеса

Рис. 4. Тормозной механизм переднего колеса: 1 - тормозной диск; 2 - направляющая колодок; 3 - суппорт; 4 -тормозные колодки; 5 - цилиндр; 6 -поршень; 7 - уплотнительное кольцо; 8 -защитный чехол направляющего пальца; 9 - направляющий палец; 10 - защитный кожух.

Тормозной механизм переднего колеса дисковый, с автоматической регулировкой зазора между колодками и диском, с плавающей скобой. Скоба образуется суппортом 3 (рис. 4.) и колесным цилиндром 5, которые стянуты болтами. Подвижная скоба крепится болтами к пальцам 9,которые установлены в отверстиях направляющих колодок. В эти отверстия закладывается смазка, между пальцами и направляющей колодок установлены резиновые чехлы 8. К пазам направляющей поджаты пружинами тормозные колодки 4. В полости цилиндра 5 установлен поршень 6 с уплотнительным кольцом 7. За счет упругости этого кольца поддерживается оптимальный зазор между колодками и диском.

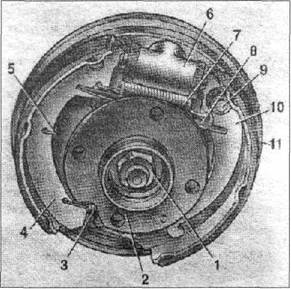

2.6. Тормозной механизм заднего колеса

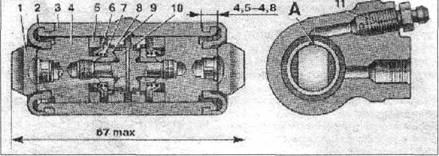

Тормозной механизм заднего колеса (рис. 5.) барабанный, с автоматическим регулированием зазора между колодками и барабаном. Устройство автоматического регулирования зазора расположено в колесном цилиндре. Его основным элементом является разрезное упорное кольцо 9 (рис. 6.), установленное на поршне 4 между буртиком упорного винта 10 и двумя сухарями 8 с зазором 1,25-1,65 мм. Упорные кольца 9 вставлены в цилиндр с натягом, обеспечивающим усилие сдвига кольца по зеркалу не менее 343 Н (35 кгс). Что превышает усилие на поршне от стяжных пружин 3 и 7 (см. рис. 5.) тормозных колодок.

Рис. 5. Тормозной механизм заднего колеса: 1 - гайка крепления ступицы; 2 - ступица колеса; 3 - нижняя стяжная пружина колодок; 4 - тормозная колодка; 5 - направляющая пружина; 6 - колёсный цилиндр; 7 - нижняя стяжная пружина; 8 - разжимная планка; 9 - палец рычага привода стояночного тормоза; 10 - рычаг привода стояночного тормоза; 11 - щит тормозного механизма.

Когда из-за износа накладок зазор 1,25 - 1, 65 мм полностью выбирается, буртик на упорном винте 10 (см. рис. 6.) прижимается к буртику кольца 9, вследствие чего упорное кольцо сдвигается вслед за поршнем на величину износа. С прекращением торможения поршни усилием стяжных пружин сдвигаются до упора сухарей в буртик упорного кольца. Таким образом, автоматически поддерживается оптимальный зазор между колодками и барабаном.

Рис. 6. Колёсный цилиндр: 1 - упор колодки; 2 - защитный колпачок; 3 -корпус цилиндра; 4 - поршень; 5 - уплотнитель; 6 - опорная тарелка; 7 - пружина; 8 - сухари; 9 - упорное кольцо; 10 - упорный винт; 11 - штуцер; А - прорезь на упорном кольце.

2.7. Стояночная тормозная система Стояночная тормозная система с механическим приводом, действует на тормозные механизмы задних колес. Привод стояночного тормоза состоит из рычага, регулировочной тяги, уравнителя, троса, рычага ручного привода колодок и разжимной планки.

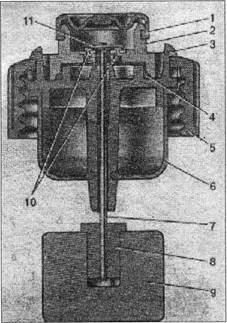

2.8. Датчик аварийного уровня тормозной жидкости Датчик аварийного уровня тормозной жидкости механического типа. Корпус 2 (рис. 6.) датчика с уплотнителем 4 поджимается к основанию 3 зажимным кольцом 5, которое навертывается на горловину бачка. Одновременно к торцу горловины поджимается фланец отражателя 6. В этом положении зажимное кольцо удерживается двумя фиксаторами, выполненными на основании 3.

Через отверстие основания проходит толкатель 7, соединенный с поплавком 9 при помощи втулки 8. На толкателе расположен подвижный контакт 11, а корпусе датчика - неподвижные контакты 10. Полость контактов герметизируется защитным колпачком 1. При понижении уровня тормозной жидкости в бачке до предельно допустимого, подвижный контакт опускается на неподвижные контакты и замыкает цепь лампы аварийной сигнализации на щитке приборов.

3.Техническое обслуживание тормозной системы.

3.1. Неисправности тормозной системы. К неисправностям тормозов, возникающих в процессе эксплуатации автомобиля, относятся: недостаточная эффективность торможения, не одновременность их действия, плохое растормаживание или заклинивание тормозных механизмов, увеличенный свободный или рабочий ход педали, неполное растормаживание колес, сильный нагрев дисков и тормозных барабанов, увеличение усилия прелагаемого к тормозной педали, занос или увод автомобиля при торможении, скрип или вибрация тормозных механизмов колес, самопроизвольное торможение при работающем двигателе. Недостаточная эффективность торможения исключает возможность своевременной остановки автомобиля при обычных условиях движения, а при сложной обстановки к дорожно-транспортным происшествиям. Не одновременность действия тормозов не позволяет своевременно и правильно остановить автомобиль, приводит его к заносу при торможении. Плохое растормаживание колес вызывает перегрев тормозных механизмов, быстрый износ тормозных накладок и, как следствие, заклинивание или слабое действие тормозов. Причиной слабого действия тормозов может быть не герметичность системы пневматического привода, нарушение регулировки привода и тормозных механизмов, износ или замасливание накладок тормозных колодок, недостаточное давление воздуха в пневматической системе тормозов. Не одновременность действия тормозов колес может быть вызвана: нарушением регулировок привода или тормозных механизмов, заклинивание тяг, а так же засорением шлангов и трубопроводов. Заклинивание тормозов может быть из-за: поломки стяжных пружин или обрыва накладок тормозных колодок, заедание валиков разжимных кулаков и привода, неисправность тормозных кранов.

3.2.Техническое обслуживание Эксплуатация тормозной системы включает в себя постоянный контроль и ТО в процессе эксплуатации автомобиля. 1. При КО, при выезде из парка: проверить давление в тормозной системе по манометру в кабине. Осмотреть шланги тормозной системы и не допускать их перекручивания и контактов с острыми кромками других деталей, по слуху и манометру определять, нет ли утечки воздуха из системы. Проверить загрязненность тормозных механизмов и защитных кожухов передних колес. Проверить работоспособность сигналов торможения. 2. При ЕТО: очищать от грязи элементы тормозной системы. Сливать конденсат из ресиверов и влагомаслоотделителя.

3.

При

ТО - 1: смазать втулки рычага сжатия и разжатия колодок, смазать

регулировочные рычаги тормозных механизмов через пресс-

При исправной тормозной системе полное торможение должно происходить после однократного нажатия на педаль примерно на половину ее хода, при этом водитель должен ощущать большое сопротивление к концу хода педали. Если сопротивление и торможение наступают при отжатии педали на большую величину, то это свидетельствует об увеличение зазора между тормозными барабанами и колодками. Если же сопротивление педали слабое, она пружинит и легко отжимается до пола, а полного торможения не происходит или происходит после нескольких последовательных нажатий, это означает, что в систему проник воздух. В этом случае надо немедленно определить и устранить причины попадания в систему воздуха, поскольку даже малейшее нарушение герметичности может привести к опасным последствиям при необходимости резкого торможения. Растормаживание должно происходить быстро и полностью, что определяется по накату автомобиля после отпускания педали тормоза. После первых 2000 км пробега, а затем через каждые 10000... 15000 км надо проверять: герметичность системы, состояние трубопроводов, шлангов и соединений; эффективность работы тормозных механизмов колес; состояние колодок тормозных механизмов; регулировку стояночного тормоза. После первых 2000 км пробега, а затем через каждые 30000 км следует проверять: свободный ход тормозной педали, крепление всех деталей и узлов, работоспособность регулятора давления задних тормозов, состояние тросового привода ручного тормоза (целостность резиновых защитных чехлов, обрывы проволочек троса). Заменять тормозную жидкость в гидроприводе рабочей тормозной системы рекомендуется через каждые 75000 км пробега на автомобилях ВАЗ, через 30000 км пробега или 2 года эксплуатации - на остальных автомобилях. Гибкие шланги независимо от их состояния надо заменить новыми после 125000 км пробега или после 5 лет эксплуатации автомобиля. Замена тормозной жидкости в гидроприводе тормозов производится в следующем порядке: -установить автомобиль на смотровую яму или эстокаду; -снять защитные колпачки с клапанов выпуска воздуха из колесных тормозных цилиндров, надеть на клапаны резиновые шланги, вторые концы которых опустить в прозрачные сосуды; -отвернуть клапаны на 1/2-3/4 оборота, а помощнику резко нажимать на тормозную педаль и плавно отпустить ее. По мере прекращения истечения жидкости последовательно завернуть все клапаны. Жидкость из сосудов слить, залить свежую тормозную жидкость в бачок и отвернуть клапаны; - помощнику резко нажимать на тормозную педаль и плавно отпускать ее, следя за уровнем жидкости в бачке и не допускать «сухого» дна; - по мере появления жидкости в емкости последовательно завернуть все клапаны; - «прокачать» тормозную систему, как описано ранее. 1). Проверка шплинтовки пальцев штока тормозных камер, величины свободного хода тормозной педали, состояние и действие привода тормозного крана, состояние и действие привода стояночного и моторного тормозов. 2). Проверка крепления тормозного крана, воздушных баллонов, тормозных кранов, опор разжимных кулаков, деталей тормозного привода; снятие ступицы с тормозными барабанами и проверка состояния колодок, барабанов, стяжных пружин, опорных тормозных дисков, фрикционных накладок, регулировка тормозного привода и колесных тормозных механизмов. Сезонное обслуживание - снятие и передача в агрегатный участок тормозных кранов для проверки и регулировки, отсоединения головки компрессора, очистка поршней, клапанов, седел клапанов, воздушных клапанов, проверка герметичности клапанов и один раз в год воздушных баллонов на герметичность, состояние диафрагм камер, промывка антифризного насоса и влагопоглотителя.

Проверка работоспособности вакуумного усилителя Нажмите 5-6 раз на педель тормоза при неработающем двигателе, чтобы создать в полостях А и В (см. рис. 3.1.) одинаковое давление, близкое к атмосферному. Одновременно по усилию, прикладываемому к педали, определите, нет ли заедания корпуса клапана. Удерживая педаль тормоза в нажатом состоянии, запустите двигатель. При исправном вакуумном усилителе педаль тормоза после запуска двигателя должна "уйти вперед". Если педаль тормоза не "уходит вперед", проверьте крепление наконечника шланга, состояние и крепление фланца наконечника в усилителе, шланга к наконечнику и штуцеру впускной трубы двигателя, так как ослабление крепления или их повреждение резко снижает разрежение в полости А и эффективность работы усилителя. Регулировка привода тормозов

Свободный ход педали тормоза при неработающем двигателе должен составлять 3-5 мм. Регулировку осуществляют перемещением выключателя стоп-сигнала при отпущенных гайках. Выключатель нужно установить так, чтобы его буфер упор педали, а свободный ход педали равнялся 3-5 мм. В таком положении затянуть гайки. Если выключатель стоп-сигнала излишне приближен к педали, то она не возвращается в исходное положение. При этом клапан 18 (см. рис. З.1.), прижимаясь к корпусу 21, разобщает полости А и В и происходит неполное растормаживание колес при отпущенной педали. Если перемещением выключателя стоп-сигнала не удается устранить неполное растормаживание тормозных механизмов, то отсоедините от вакуумного усилителя главный цилиндр привода тормозов и проверьте выступание регулировочного болта 4 относительно плоскости крепления фланца главного цилиндра (размер 1,25-0,2 мм). Этот размер можно установить, придерживая специальным ключом конец штока, а другим ключом завертывая или отвертывая болт 4. Регулировка стояночной тормозной системы Если стояночная тормозная система не удерживает автомобиль на уклоне 25% при перемещении рычага на 5-7 (4-8)* зубцов сектора, отрегулируйте систему в следующем порядке: поднимите рычаг привода стояночного тормоза на 1-2 зубца сектора, (данная операция выполняется только для зубчатого сектора "старой" конструкции); ослабьте контргайку 7 натяжного устройства и, завертывая регулировочную гайку 6, натяните трос; проверьте полный ход рычага 2, который должен быть 4-5 (2-4)* зубцов по сектору, затем затяните контргайку. Выполнив несколько торможений, убедитесь, что ход рычага не изменился, а колеса вращаются свободно, без прихватывания при полностью опущенном рычаге 2. Проверка работоспособности регулятора давления на автомобиле. Установите автомобиль на подъемник или смотровую канаву, очистите регулятор давления и детали его привода от грязи. Внешним осмотром убедитесь, что регулятор давления и детали его привода не имеют повреждений, отсутствует подсекание тормозной жидкости, заглушка утоплена в отверстие корпуса на 1-2 мм, отсутствует люфт в соединении серьги с упругим рычагом и пальцем кронштейна. Попросите помощника нажать на педаль тормоза. Поршень при этом должен выдвигаться из корпуса на 1, 6 - 2, 4 мм, сжимая пластинчатую пружину 5 (см. рис. 3.2.) до упора её в рычаг 5. Рычаг 5, преодолевая усилие со стороны упругого рычага 10, повернется относительно штифта 4. Несоответствие перечисленным требованиям, отсутствие хода поршня, а также его недостаточный или чрезмерный ход свидетельствуют о неисправности регулятора или его привода. В этом случае отремонтируйте или замените регулятор давления, а после его установки отрегулируйте его привод.

Проверка трубопроводов и соединений. Для предупреждений внезапного отказа тормозной системы тщательно проверьте состояние всех трубопроводов и соединений, обращая внимание на следующее: · металлические трубопроводы не должны иметь забоин, царапин, натирав, активных очагов коррозии и должны быть расположены вдали от острых кромок, которые могут их повредить; · тормозные шланги не должны иметь видимых невооруженным глазом трещина наружной оболочке и следов перетирания; на них не должны попадать минеральные масла и смазки, растворяющие резину; сильным нажатием на педаль тормоза проверьте, не появится ли на шлангах вздутий, свидетельствующих об из разрушении; · все скобы крепления трубопроводов должны быть целыми и хорошо затянуты; ослабление крепления или разрешение скобы приводит к вибрации трубопроводов, вызывающие их поломки; · не допускается утечка жидкости из соединений главного цилиндра с бачком и из штуцеров, при необходимости замените втулки бачка и затяните гайки, не подвергая трубопроводы деформации. При затягивании гаек трубопроводов следует пользоваться ключом 67.7812.9525 Обнаруженные неисправности устраните, заменяя поврежденные детали новыми. Гибкие шланги, независимо от их состояния, замените новыми после 125000 км пробега или после пяти лет эксплуатации автомобиля, чтобы предупредить внезапные разрывы вследствие старения.

4.Ремонт.

Причиной слабого действия тормозов может быть не герметичность системы пневматического привода, нарушение регулировки привода или тормозного механизма, износ или замасливание накладок тормозных колодок, недостаточное давление воздуха в пневматической системе тормозов.

Регулировка пневматического привода тормозов Частичная регулировка осуществляется поворотом оси червяка регулировочного рычага. Перед регулировкой необходимо нажатием на педаль проверить величину выхода штоков тормозных камер, которая должна быть в пределах 20-40 мм. Если выход штока превышает установленную норму необходимо произвести регулировку. Для этого вывести колесо и вращая его, поворачивать червяк до полной остановки колеса, а отпустить на 2-3 щелчка или до свободного вращения колеса. После регулировки проверяют выход штоков, которые должны быть одинаковыми для правых и левых тормозных камер одной оси. Полную регулировку производят при замене накладок, и производится на передней оси автомобиля, нижние кончики раздвигают вращением эксцентричных пальцев, а верхние вращением разжимного кулака, который поворачивается в ручную или давлением воздуха передаваемого в тормозную камеру. После полной производится частичная регулировка. Износ или замасливание накладок тормозных колодок: если колодки изношены то их заменяют, на новые, а затем притачивают, если они замаслились их лучше всего протереть чистой тряпкой смоченной в бензине и отчистить от грязи. Не одновременность действий тормозов может быть вызвано нарушением регулировки привода механизма тормозов, заклинивание тяг, засорение шлангов и трубопроводов (прочистить или продуть.) Заклинивание тормозов, может быть из-за поломки стяжных пружин или обрыва накладок тормозных колодок, засорение комрессационных и воздушных отверстий (прочистить.)

Ремонт главного тормозного цилиндра состоит в снятии его с автомобиля, разборке, замене манжет, сборке и установке на автомобиль. Снятие главного тормозного цилиндра производится после отъединения от него тормозных трубок и отсоединения его от двух шпилек вакуумного усилителя. Отсоединенные тормозные трубки следует заглушить резиновыми колпачками от клапанов для прокачки тормозов.

Разборка главного тормозного цилиндра производится в следующем порядке. Снять с установленного на нем бачка крышку, слить из него тормозную жидкость и отсоединить бачок от цилиндра. Отвернуть стопорные винты и пробку в торце цилиндра и аккуратно вынуть из корпуса поршни с манжетами и пружинами. После разборки главного цилиндра следует внимательно осмотреть его детали. Необходимо убедиться, что зеркало цилиндра и рабочие поверхности поршней не имеют рисок, следов коррозии и других дефектов. При дефектах, вызывающих значительное изменение внутреннего диаметра цилиндра или при одностороннем его износе, необходимо заменить цилиндр в сборе. Резиновые манжеты рекомендуется заменять новыми при каждой разборке главного цилиндра. Сборка главного тормозного цилиндра производится в порядке, обратном его разборке. Перед сборкой главного цилиндра следует промыть все детали в чистой тормозной жидкости. керосина, или дизельного топлива на детали, так как при этом могут быть повреждены резиновые манжеты. При сборке главного цилиндра необходимо правильно установить манжет на поршнях, не допуская их перевертывания. Установка главного тормозного цилиндра на автомобиль производится в порядке, обратном его снятию. После установки нужно залить в бачок тормозную жидкость и прокачать тормоза. Ремонт тормозных колодок барабанных тормозов состоит в замене их изношенных фрикционных накладок и производится в следующем порядке: -очистить колодку от грязи и снять остатки приклеенной ранее накладки шлифовальным кругом или напильником; - сделать шероховатой внутреннюю поверхность новой накладки; - тщательно обезжирить наружную поверхность колодки; - нанести на внутреннею поверхность накладки и на наружную по поверхность колодки тонкий слой клея ВС-10Т и подсушить в течение 30 мин. При температуре 15 градусов; - прижать детали друг к другу давлением 0,5..0,8 МПа и в сжатом виде выдержать в сушильной камере при температуре примерно 190 градусов не менее 40 мин., не считая времени прогрева до этой температуре; -охладить детали в сжатом виде до температуры не выше 50 градусов, после чего снять готовую колодку с приклеенной накладкой и прошлифовать наружную поверхность накладки.

Ремонт рабочих тормозных цилиндров задних барабанных тормозов состоит в замене изношенных уплотнительных манжет их поршней, а также в замене рабочего цилиндра в случае его сильного износа или повреждения. Замена уплотнительных манжет рабочего тормозного цилиндра заднего тормоза производится при вытекании через изношенные манжеты тормозной жидкости. Для этого при снятых тормозных колодках удаляют с цилиндра резиновые защитные чехлы и вынимают из цилиндра поршни. После демонтажа удаляют из канавок поршней изношенные уплотнительные манжеты и устанавливают на них новые манжеты при помощи оправки либо неострой отвертки, предварительно смочив поршни и манжеты тормозной жидкостью для облегчения сборки. Затем вставляют поршни в цилиндры на прежние места и надевают защитные чехлы, после чего устанавливают тормозные колодки, надевают тормозные барабаны и прокачивают тормоза. Для проверки отсутствия подтекания жидкости из отремонтированного рабочего цилиндра нужно несколько раз резко нажать на педаль тормоза и, еще раз сняв тормозной барабан, осмотреть рабочий цилиндр. При подтекании из него тормозной жидкости следует заменить весь тормозной цилиндр в сборе. Для замены рабочего тормозного цилиндра необходимо отсоединить от цилиндра трубку подвода тормозной жидкости путем вывинчивания ее штуцера из цилиндра и отсоединить цилиндр от щита тормоза. В случае затруднения при отворачивании тормозной трубки от цилиндра можно отодвинуть рабочий цилиндр с трубкой от тормозного щита и, удерживая штуцер ключом, отвернуть тормозной цилиндр, поворачивая его относительно штуцера. При невозможности разработать штуцер трубки можно аналогичным образом присоединить к трубке новый цилиндр при его установке на автомобиль. После замены рабочего цилиндра необходимо прокачать тормоза.

Инструменты и приспособления для проведения ТО и ремонта

1. Диагностический пост для проверки тормозных систем с роликовым стендом. 2. Линейка для измерения свободного хода педали. 3. Молоток. 4. Гаечные ключи 8, 10, 12, 13, 14. 5. Шланг для прокачивания тормозной системы. 6. Емкость для прокачивания тормозной жидкости. 7. Индикаторная головка для определения биения диска. 8. Монтажная палатка для сдвигания тормозных колодок Приспособления для прижатия фрикционных накладок к колодкам при их склеивании.

4. Техника безопасности и пожарная безопасность.

Безопасность труда.

Оборудование и инструмент разрешается выдавать только лицам прошедшим инструктаж. Перед использованием электроинструмента следует убедиться в неисправности изоляции и заземляющего устройства. Подсоединять инструмент к сети разрешается лишь при помощи штепсельных соединений. При работе с переносным электроинструментами напряжением выше 42 вольт необходимо использовать диэлектрические перчатки, коврики, калоши, подставки. Техническое обслуживание автомобиля выполняют на поточных линиях или постах, оборудованных смотровой канавой, подъёмником или эстакадой. При постановке автомобиля на пост технического обслуживания или ремонта необходимо повесить на рулевое колесо табличку с надписью Двигатель не пускать- работают люди ! . Если не предусмотрено принудительного перемещения с поста на пост автомобиль должен быть заторможен стояночным тормозом и включенной 1 передачей, кроме этого должно быть выключено зажигание, а под колёса положены опоры ( не менее двух ). При обслуживании автомобиля, установленного на подъёмнике необходимо на механизме управления подъёмником или пульте, укрепить табличку с надписью Не трогать- под автомобилем работают ! . Во избежании самоспускания гидравлического подъёмника

после подъёма автомобиля следует надёжно зафиксировать положение плунжера упором ( штанги ). Электрооборудование диагностического стенда с бичевыми барабанами ( пульт управления, аппаратные шкафы, блоки барабанов ) должны быть заземлены. Автомобиль, установленный на барабаны стенды необходимо закрепить тросом ( цепью ) и упорами, подкладываемые под оба передних или задних колёс. По окончании работы необходимо выключить рубильник стенда, закрыть краны топливных баков, перекрыть вентиля подачи сжатого воздуха. Стенды для демонтажных- монтажных работ при ремонте агрегатов должны соответствовать своему назначению и быть удобными. Для проведения регулировочных работ при работающем двигатели к зоне технического обслуживания должен выделяться специальный пост оборудованный местным откосом для удаления отработанных газов.

Пожарная безопасность при выполнении работ при обслуживании и ремонта автомобиля.

Чтобы не создать условий для возникновения пожара. На автомобиле нельзя допускать загрязнений двигателя топливом и маслом. Оставлять в салоне и на двигателе загрязнённые обтирочные материалы, допускает течь в топливопроводах, баках и приборах системы питания, курить вблизи баков и других приборов системы питания, пользоваться открытым огнём при устранении неисправности, разогревать двигатель открытым пламенем. Курение на территории производственных автотранспортных предприятиях разрешается только в специально отведённых местах. В гаражах, стоянка и в помещениях для технического обслуживания автомобилей ЗАПРЕЩАЕТСЯ: пользоваться открытым огнём, паяльными лампами и переносными аппаратами, держать открытыми горловины топливных баков, мыть или протирать бензином кузов, детали или агрегаты, а также мыть руки и чистить одежду бензином. В помещениях для стоянки и технического обслуживания автомобиля должны быть установлены углекислотные огнетушители, ящики с сухим просеянным песком, с противопожарным инвентарём ( лопата, топор, лом, ключ от водопроводного крана, багры и вёдра ). В помещениях на видных местах около телефона должны быть вывешены таблички с указанием номера телефона ближайших пожарных команд и фамилии лиц ответственных за противопожарную безопасность. На каждом предприятии должны быть созданы добровольные пожарные дружины. При пожаре на автотранспортном предприятии необходимо вызвать пожарную часть или сообщить о случившемся администрации, и не ожидая помощи приступить к тушению пожара.

При возникновении пожара на автомобиле водитель должен воспользоваться углекислотным огнетушителем, забросать пламя песком ( землей ) или накрыть брезентом ( одеждой ). В местах хранения топлива и раздачи топлива, ЗАПРЕЩАЕТСЯ: курить и пользоваться открытым огнём. Заправлять автомобиль бензином следует только при неработающем двигателе. Автозаправочная станция, как правило, оборудуют огнетушителями, ящиками с сеяным песком и противопожарным инвентарём.

Научная организация труда.

Качество и производительность труда при техническом обслуживание и ремонте автомобилей зависит не только от квалификации рабочего, но также во многом зависит от условий труда и организации рабочего места. Для этого необходимо стены окрашивать в светло- зелёные тона, а также в светлые тона. Освещение должно быть естественное и искусственное. Необходимо организовать места отдыха, санузлы и места личной гигиены. В цехе должна быть приточно-вытяжная вентиляция.

ВВЕДЕНИЕ Автомобиль - самое распространенное в современном мире механическое транспортное средство. Началось промышленное производство автомобилей в Европе, а в 1892 году американский изобретатель Г.Форд построил автомобиль конвейерной сборки. В России автомобили начали собирать в 1890 году из импортных деталей на заводах «Фрезе и К». В 1908 году началась сборка автомобилей «Руссо-Балт» на Русско-Балтийском вагонном заводе в Риге сначала из импортных деталей, а затем из деталей отечественного производства. Однако началом отечественного автомобилестроения считается 1924 год, когда на заводе АМО (ныне ЗИЛ-Московский завод имени Лихачева) были установлены первые отечественные грузовые 1,5-тонные автомобили АМО-Ф с двигателем мощностью 30 л.с. В 1927 году появился первый отечественный новый автомобиль НАМИ-1 с двигателем мощностью 18,5 л.с. С введением в строй в 1932 году Горьковского автозавода началось интенсивное развитие отечественного автомобилестроения. Большим прорывом в производстве «отечественных легковых автомобилей явился ввод в строй Волжского автозавода (ВАЗ,1970год) и Камского (КАМАЗ, 1976 год) по производству грузовых автомобилей. Значение автотранспорта в экономики России. На долю автомобильного транспорта в народном хозяйстве России приходится значительная часть перевозимых грузов. Такое массовое использование автомобилей объясняется тем, что они могут доставлять пассажиров и грузы от места отправления до места назначения без пересадки и перегрузки. Это и определило широкое применение автомобилей в Вооружённых силах, где их используют не только как транспортные средства, но и как боевые машины, несущие вооружение. Автомобиль так же применяется в работе скорой помощи, для перевозки больных людей, в пожарной службе, для тушения пожаров, в милиции, в газовой службе, в строительстве и т.д. В нашей стране распоростронен автомобильный спорт: это трековые гонки и внедорожники 4x4.Автомобиль не только помощник в работе, но и ещё как семейное средство передвижения, средство досуга. Автотранспорт имеет большое значение в экономике России, так как он перевозит большие грузы на длинные расстояния (экспорт), как по регионам России, так и зарубеж (дальнобойщики). Ученые, механики, принимавшие участие в создании и производстве автомобилей. Попытки создать самодвижущуюся тележку принимались с 19 века. В России над проектом такой повозки работал изобретатель И.П.Кулибин. В 1770 году французский изобретатель Н.Ж.Кюньо построил паровой трёхколёсный тягач, который явился предшественником не только автомобиля, но и паровоза. Однако паровые повозки были тяжелыми, неудобными для пользования на обычных дорогах и распространения не получили. Появление ДВС лёгкого компактного и сравнительно мощного, открыло широкие возможности для развития автомобилестроения. И в 1885 году немецкий изобретатель Г.Даймлер создал первый мотоцикл с бензинным двигателем, а уже в 1886 году немецкий изобретатель К.Бенц запатентовал трёхколёсный автомобиль. В 1896 году А.Яковлев демонстрировал первый русский автомобиль. Основные заводы России и выпускаемые в настоящий момент модели. Основной завод России Волжский автозавод, построенный в 1970 году в городе Тольятти. Он выпускает автомобили семейства Лада-2115, 2114, 2113,2109-99, новый «Проект-2170» -автомобиль 10 семейства, 1,6-литровым мотором, так же одноместный, среднемоторный Lada-Revolution. Автомобили предназначенные для участия в кольцевых гонках, проектировали с 2001 года, привод задний, мотор - 1,6 л, 16 клапанный, мощностью 200 л.с.,6 ступ, КПП, 1 00 км/час - за 6,5с. Максимально - 260 км/час. ОКА-2-1121, Chevrolet Niva-сделано совместно с компанией «Дженерол Моторс». Ульяновский автозавод- выпускает автомобили УАЗ-3765м(микроавтобус) УАЗ-2360-в2003году. Ижевский автозавод - выпускает автомобили ИЖ РаЬu1а, ИЖ «Ода-Версия». Горьковский автозавод - выпускает автомобили «Газель», «Соболь», «Тигр», «Валдай», «Баргузин». Самая интересная новинка ГАЗа-рестайлинговая «Волга» 2004 - ГАЗ - 3111, ГАЗ - 3106 - гражданский внедорожник. «Волга» ГАЗ - 31105, и «Волга» - универсал 2005 модельного года. Лиаз - 5292 производит Ликинский автозавод, и малый городской автобус ПАЗ - 3237. Местонахождение автозаводов. В городе Тольятти построен Волжский автозавод (ВАЗ) - выпускающий легковые автомобили семейства Самара - 2113, 2114, 2115, ВАЗ - 2110, 2111, 2112. В городе Набережные - Челны (Республика Татарстан) завод грузовых автомобилей КамАЗ-53101, 5410, 5511, ВАЗ- 1111 (ОКА). В городе Ижевске - выпускают автомобиль ИЖ - 2126. Горьковский автозавод выпускает автомобили ГАЗ, Волга, Газель, ГАЗ -31029,3110. Ликинский автозавод выпускает автобусы - Лиаз. В городе Миасс выпускают автомобили Урал - 4320.

6. Используемая литература.

1. Журнал- За рулём 2. Борисов В. И - Автомобиль ГАЗ- 24 Волга 3. Роговцев В. Л; Пузанков А. Г; Ольфильд В. Д - Устройство и эксплуатация автотранспортных средств . 4. Платонов В. A - полноприводные автомобили. 5. Голованенко С. А - Экономика автотранспортного транспорта . 6. Румянцев С. И - Ремонт автомобилей . Ремонт и эксплуатация автомобиля ВАЗ- 2107 Мультимедийное руководство . Третий Рим .

|