|

Содержание

Введение . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . 3

Основные автозаводы России . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . 4

1.

Краткая техническая характеристика автомобиля ВАЗ-2115 .

. . . . . . . . . . .5

2.

Устройство и работа смазочной системы автомобиля ВАЗ-2115

. . . . . . . . 7

2.1.

Особенности устройства . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . .7

2.2.

Смазочный материал . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . 10

3.

Техническое обслуживание смазочной системы двигателя . .

. . . . . . . . . . 12

3.1.

Замена масла . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . .13

3.2.

Масляный насос . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . 14

3.3.

Промывка деталей вентиляции картера . . . . . . . . . . .

. . . . . . . . . . . . . . .19

4.

Специальный инструмент для ремонта и ТО . . . . . . . . .

. . . . . . . . . . . . . . . 20

5.

Техника безопасности и пожаробезопасность при ТО и

ремонте . . . . . . . 22

Список литературы . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . .25 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

|

Разработал |

|

|

|

Система смазки автомобиля

ВАЗ-2115 |

Лит. |

Лист |

Листов |

|

Проверил |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Т.контр. |

Рыжкова Г.В. |

|

|

|

Утв. |

Казаков А.А. |

|

|

|

Введение.

Автомобиль самое

распространенное в современном мире механическое транспортное

средство.

Попытки создать самодвижущуюся

тележку предпринимались с

XVIII

века. В России над проектом такой повозки работал изобретатель

И.П.Кулибин.

В 1770 году французский

изобретатель Н.Ж.Канью построил первый трехколесный тягач,

который является предшественником не только автомобиля, но и

паровоза. Однако паровые повозки были тяжелыми, неудобными дл

пользования на обычных дорогах и распространения не получили.

Появление двигателя внутреннего

сгорания, легкого, компактного и сравнительно мощного, открыло

широкие возможности для развития автомобиля. И в 1885 году

немецкий изобретатель Г.Далмер создал первый мотоцикл с

бензиновым двигателем, а уже в 1886 году К Бенц запатентовал 3-х

колесный автомобиль.

Началось промышленное

производство автомобилей в Европе, а 1 1889 году американский

изобретатель Г.Форд построил автомобиль конвейерной сборки.

В России автомобили начали

собирать в 1890 году из импортных двигателей на заводах «Фризе и

Ко».

В 1908 году началась сборка

автомобилей «Руссо-Балт» на Русско-Балтийском заводе в Риме

сначала из импортный деталей, а затем из деталей отечественных.

Развитием отечественного

автомобилестроения считается 1924 год, когда на заводе АМО (ныне

Московский автомобильный завод им. Лихачева ЗИЛ) были

изготовлены первые отечественные грузовые полуторатонные

автомобили АМО-Ф-15 с двигателями мощностью 30 л.с.

В 1927 году появился первый

отечественный автомобиль НАМИ-1 с двигателем мощностью 18,5 л.с.

С введением в строй в 1932 году Горьковского автомобильного

завода (ГАЗ) началось интенсивное развитие отечественного авто. |

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

|

|

Изм. |

Лист |

№ документа |

Подпись |

Дата |

|

Основные автозаводы России.

Большим прорывом в производстве

отечественных автомобилей является ввод в строй Волжского

автомобильного завода (ВАЗ, 1970 г.) и Камского автомобильного

завода (КамАЗ, 1976 г.) по производству грузовых автомобилей.

Действующие заводы

отечественного автомобилестроения:

ГАЗ Горьковский завод

выпускает авто Волга, Соболь, Газель, Баргузин, ГАЗ-66, ГАЗ-53 и

др.

ВАЗ Волжский автозавод

республика Татарстан.

ПАЗ пермский завод.

Урал Уральский автозавод.

Маз Минский автозавод.

|

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

|

|

Изм. |

Лист |

№ документа |

Подпись |

Дата |

|

1.

Краткая техническая характеристика автомобиля ВАЗ-2115.

|

Общие данные |

|

Количество мест |

5 |

|

Полезная масса, кг |

425 |

|

Снаряженная масса, кг |

985 |

|

Максимальная скорость,

км/ч |

155 |

|

Двигатель |

|

модель |

21083

(для ВАЗ-2115-01) |

|

тип |

Четырехтактный,

бензиновый, карбюраторный

(для ВАЗ-2115-01) |

|

Степень сжатия |

9,8 |

|

Номинальная мощность по

ГОСТ 14846 (нетто) и по 1501585 при частоте вращения

коленчатого вала 5 600 мин-1, не менее, кВт |

49

(для ВАЗ-2115-01) |

|

Порядок работы цилиндров |

1-3-4-2 |

|

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

|

|

Изм. |

Лист |

№ документа |

Подпись |

Дата |

|

|

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

|

|

Изм. |

Лист |

№ документа |

Подпись |

Дата |

|

2.

Устройство и работа смазочной системы автомобиля ВАЗ-2115

2.1.

Особенности устройства.

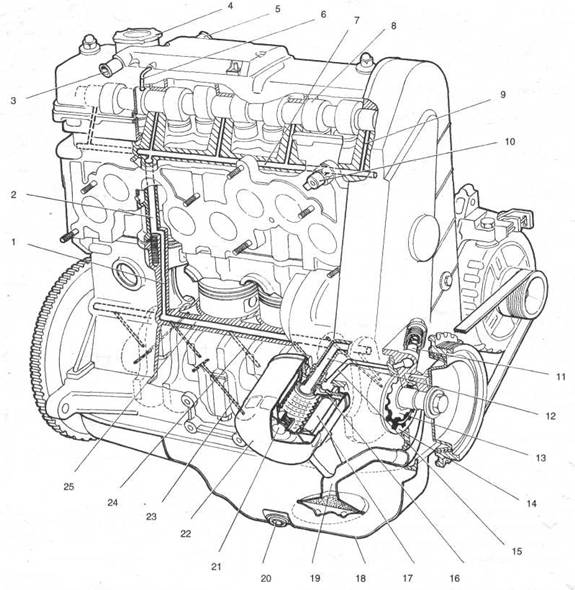

Устройство системы смазки показано на рис. 2.1.

Система смазки комбинированная. Под давлением

смазываются коренные и шатунные подшипники коленчатого вала,

опоры распределительного вала; разбрызгиванием

- стенки цилиндров, поршни с поршневыми

кольцами, кулачки распределительного вала, толкатели

и стержни клапанов.

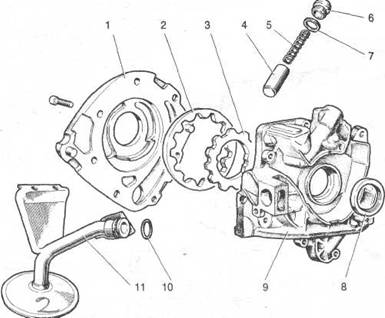

Масляный насос (рис. 2.2) шестеренчатый, с шестернями

2 и 3 внутреннего зацепления располагается на

переднем торце блока цилиндров. Ведущая шестерня 2

масляного насоса установлена на двух лысках на переднем

конце коленчатого вала. Для уменьшения механических

потерь шестерни имеют трохоидальное зацепление.

Маслоприемник 19 (см. рис. 2.1) крепится

болтами к крышке второго коренного подшипника и к

корпусу масляного насоса.

Масляный фильтр 22 полнопоточный, неразборный, с перепускным 21

и противодренажным 16 клапанами.

|

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

|

|

Изм. |

Лист |

№ документа |

Подпись |

Дата |

|

Рис.2.1. Система смазки

двигателя:

1 - канал в

блоке цилиндров подачи масла в масляную магистраль головки

цилиндров; 2 - канал в головке цилиндров; 3 - патрубок отвода

картерных газов в корпус воздушного фильтра;

4 - крышка

маслоналивной горловины; 5 - патрубок вытяжного шланга; 6 - патрубок

отвода картерных газов в задроссельное пространство карбюратора;

7 - масляная магистраль в головке цилиндров; 8 -

распределительный вал; 9 - канал подачи масла к подшипнику

распределительного вала; 10 - датчик указателя давления масла;

11 - редукционный клапан; 12

- канал подачи масла из фильтра в главную масляную магистраль;

13 - ведущая шестерня масляного насоса; 14 - ведомая

шестерня масляного насоса; 15 - канал подачи масла от насоса к

фильтру; 16 - противодренажный клапан; 17 - фильтрующий

картонный элемент;

18 - масляный картер; 19 -

маслоприемник; 20 - сливная пробка; 21 - перепускной клапан;

22 - масляный фильтр; 23 - канал

подачи масла от коренного подшипника коленчатого вала к

шатунному; 24 - канал подачи масла к коренному подшипнику

коленчатого вала; 25 - главная масляная магистраль |

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

|

|

Изм. |

Лист |

№ документа |

Подпись |

Дата |

|

-

Рис. 2.2. Детали масляного

насоса:

1 - корпус насоса; 2 - ведомая шестерня; 3 - ведущая шестерня;

4 - редукционный клапан; 5 - пружина редукционного клапана

6 - пробка;

7 - уплотнительное кольцо; 8 - передний сальник коленчатого

вала; 9 - крышка насоса; 10 - резиновое уплотнительное

кольцо; 11 - маслоприемник

|

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

|

|

Изм. |

Лист |

№ документа |

Подпись |

Дата |

|

2.2. Смазочный материал.

В качестве смазочного материала

применяют масла минерального и синтетического происхождения.

Современные масла получают как прямой перегонкой нефти

(минеральные масла), так и в результате реакции синтеза

(синтетические масла).

Синтетические масла, как

правило, отличные смазочные материалы, они позволяют

эксплуатировать двигатели при повышенных нагрузках, у них более

широкий диапазон рабочих температур, они меньше испаряются, но

они примерно на треть дороже минеральных. Необходимо знать, что

минеральные и синтетические масла нельзя смешивать друг с

другом.

Отечественные масла маркируются

буквой М (моторное), цифрами, обозначающими вязкость при

определенных температурах, и буквами, обозначающими качественные

характеристики масла.

Для основной массы легковых

автомобилей отечественного производства используются масла

группы Г1.

Масла группы Г2 используются для

дизелей.

Важнейшим показателем является

вязкость масла при рабочей температуре, принятой в соответствии

со стандартом 100 оС. Этот показатель включается в

маркировку отечественных масел, например М12Г вязкость

составляет 12 сантиктоксов. Очень важна так же вязкость масла

при температуре 18 оС и, через дробь, - при любой

температуре. Например, маркировка М6/10Г1 означает, что это

моторное масло имеет индекс вязкости 6 сантиктоксов при 18

оС, 10 сантиктоксов при 100 оС и предназначено

для бензиновых двигателей.

Вязкость масла показатель,

который позволяет определить, подходит ли масло к данным

климатическим условиям и сезону.

Вязкость масла указывается по

системе SAE

(Society

of

automotive

engineers).

После аббревиатуры

SAE

следуют цифры,

обозначающие вязкость масла. |

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

|

|

Изм. |

Лист |

№ документа |

Подпись |

Дата |

|

Между цифрами в большинстве

современных марок масел ставится

W,

обозначающая, что масло пригодно для использования в зимний

период.

Стандарт

SAE

J300

включает шесть зимних классов вязкости -25W,

20W,

25W,

10W,

5W

и 0W,

которое гарантируют достаточную прокачиваемость и возможность

запуска холодного двигателя при температурах от +5 до 30

оС соответственно.

В марках летних сортов масел

цифры обозначают вязкость при 100 оС и распределены в

соответствии с классификацией

SAE

в следующем порядке: 20,

30, 40, 50, 60.

Обычно удобно использовать

всесезонное масло. В его маркировке после обозначения

SAE

проставляется вначале

зимний показатель, а затем летний (или как «холодная» и

«горячая» вязкость), например,

SAE

10W

40 или SAE

5W-50. |

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

|

|

Изм. |

Лист |

№ документа |

Подпись |

Дата |

|

3.

Техническое обслуживание смазочной системы.

1)

Е/О ежедневное обслуживание.

2)

Т/О 1 техническое обслуживание № 1.

3)

Т/О 2 техническое обслуживание № 2.

4)

С/О сезонное обслуживание.

1.

Е/О выполняется ежедневно перед выездом и по возвращению

в гараж: уборочно-моечные работы, контрольно осмотровые работы,

заправочные работы.

2.

Т/О 1 выполняются в специальной зоне, в междусменное

время бригадой слесарей.

Выполняются следующие работы:

А) работы, предусмотренные Е/О.

Б) крепежные работы.

В) смазочные работы.

Г) электротехнические работы.

3. Т/О 2 выполняется

в специальной зоне в течение рабочей смены бригадой слесарей.

4. С/О выполняется в

специальной зоне по истечении срока сезонного обслуживания, либо

когда автомобиль переходит на зимнее состояние. Или, наоборот, с

зимнего на весеннее и летнее.

От исправного состояния

смазочной системы смазочной системы, своевременного проведения

обслуживания и устранения неисправностей зависит надежность

работы двигателя.

Неисправностями смазочной

системы являются:

- подтекание масла через

неисправности,

- засорение масляного фильтра,

- заедание редукционного клапана

в открытом или закрытом положениях. |

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

|

|

Изм. |

Лист |

№ документа |

Подпись |

Дата |

|

Подтекание масла наблюдается в

основном в местах крепления поддона, клапанной и передней крышек

двигателя из-за ослабления крепежных деталей или из-за

повреждения прокладок. Засорение масляного фильтра устраняется

промывкой его или заменой фильтрующего элемента, что

производится во время смены масла.

Заедание редукционного клапана

устраняется разборкой и промывкой клапана и масляного насоса.

Техническое обслуживание

смазочной системы заключается в ежедневном контроле уровня масла

в двигателе и периодической его замене.

3.1. Замена масла.

Заменять масло необходимо на горячем двигателе. Чтобы полностью

слить масло, необходимо выждать не

менее 10 мин после открытия сливного отверстия.

Заменяя масло, следует заменить и масляный

фильтр, который отвертывается с помощью приспособления

А.60312. При установке фильтр

завертывайте вручную.

Первая смена масла должна

производится через 2,0 3,0 тысячи километров пробега. За этот

промежуток времени произойдет основная приработка трущихся

деталей.

Последующие смены масла

производят через 15 тысяч километров пробега, т.е. при

проведении Т/О 1. Чтобы грязное масло легко удалить из системы,

эту операцию проводят на прогретом двигателе.

Необходимо открыть пробку

маслозаливной горловины, подставить под сливное отверстие

емкость для отработанного масла (примерно на 4 литра) и

отвернуть пробку сливного отверстия. Пока масло сливается,

заменяется масляный фильтр.

Руками или специальным

приспособлением отворачивается старый фильтрующий элемент и

(только руками) заворачивается новый.

Предварительно необходимо

проверить наличие на фильтре уплотнительного резинового кольца и

смазать поверхность этого кольца маслом.

Затяжку фильтра производить от

руки без применения каких-либо |

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

|

|

Изм. |

Лист |

№ документа |

Подпись |

Дата |

|

приспособлений.

Завернуть пробку сливного

отверстия и залить свежее масло в двигатель по верхнюю метку на

маслоизмерительном стержне. Закрыть маслозаливную горловину

пробкой. Запустить двигатель, не давая ему развивать большие

обороты. В течение 3-4 секунд будет гореть красная лампочка

аварийного давления масла. За это время каналы в блоке и

фильтрующий элемент заполнится маслом. Когда лампочка погаснет,

заглушить двигатель и долить масло до верхней метки

маслоизмерительного стержня.

Через каждые 45 тысяч километров

пробега рекомендуется проливать смазочную систему. Для этого

выполнить все операции по сливу старого масла, затем, не меняя

фильтрующий элемент, залить в двигатель специальное промывочное

масло, запустить двигатель и дать ему поработать на малых

оборотах холостого хода 5-10 минут.

Слить промывочное масло, сменить

фильтрующий элемент и залить чистое масло, выполнив те же

операции, что были указаны выше.

В последнее время широкое

распространение получил препарат «Аспект модификатор

очиститель масляных систем». Этот препарат интенсивно снимает

смолистые отложения с внутренних поверхностей картера двигателя,

деталей и каналов.

Эти отложения в виде пленок

скапливаются в фильтре и засоряют фильтрующий элемент.

Используют его кратковременно. Пробег перед препаратом не должен

превышать 150-200 км во избежании выхода из строя. Не надо

путать этот препарат с «Аспект модификатором для двигателя»,

который используют от смены масла до смены.

3.2. Масляный насос.

Разборка и сборка.

Осторожно закрепите масляный

насос в тисках, чтобы не повредить крышку 9

(см. рис. 2.2). Выверните винты крепления корпуса 1 насоса и

крышки 9, выньте корпус, ведомую 2 и ведущую

3 шестерни. Отверните пробку 6 редукционного клапана 4 и выньте

пружину 5 с клапаном. |

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

|

|

Изм. |

Лист |

№ документа |

Подпись |

Дата |

|

Выпрессуйте из крышки 9 насоса самоподжимной сальник 8

коленчатого вала. При сборке насоса смажьте

наружный диаметр сальника моторным маслом

и запрессуйте его в крышку 9 до упора. Осторожно закрепите

крышку в тисках, установите шестерни фасками

на вершинах зубьев внутрь корпуса 1 и заверните

винты крепления корпуса и крышки.

Вставьте редукционный клапан 4, пружину и заверните пробку

клапана, установив под пробку алюминиевое

уплотнительное кольцо 7 толщиной (1,5±0,2) мм.

ПРЕДУПРЕЖДЕНИЕ.

Перед сборкой насоса обязательно смажьте

моторным маслом ведущую и ведомую шестерни,

корпус в зоне шестерен, уплотнительное резиновое

кольцо 10 трубки маслоприемника 11

и редукционный клапан.

После сборки насоса при проворачивании шестерен

рукой они должны

вращаться плавно, без заеданий и рывков.

Проверка технического состояния деталей. После

разборки все детали промойте моющими средствами, продуйте

сжатым воздухом и проверьте их состояние.

Алюминиевая крышка при проверке ее в зоне прилегания

шестерен не должна иметь уступов, поверхность крышки должна быть

плоской. При заметных износах

зажимаем крышку в точках 2 (рис. 3.1) и профрезеруем

поверхности

X

и

Y

до размера (13,5±0,3) мм. Максимальный

съем металла не должен превышать 0,2 мм.

Рис. 3.1. Точки крепления крышки

масляного насоса при фрезеровании плоскостей:

1 сальник коленчатого вала; 2 точки крепления крышки; 3

пробка редукционного клапана; X,

Y обрабатываемые плоскости |

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

|

|

Изм. |

Лист |

№ документа |

Подпись |

Дата |

|

Сальник 1 коленчатого вала заменим новым и запрессуем до упора.

При запрессовке сальника усилие

должно прикладываться как можно ближе к наружному

диаметру сальника.

Рабочие поверхности корпуса насоса не должны иметь царапин.

Предельный размер гнезда под ведомую

шестерню не должен превышать 75,10 мм (рис. 3.2).

Минимальная ширина сегмента должна быть не менее

3,40 мм.

Рис. 3.2. Предельные износы

корпуса масляного насоса.

Основные размеры новых деталей насоса показаны

на рис. 3.3.

Рис. 3.3. Основные размеры новых

деталей масляного насоса.

|

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

|

|

Изм. |

Лист |

№ документа |

Подпись |

Дата |

|

Замерим

индикатором максимальные осевые

зазоры (рис. 3.4), которые не должны превышать

для ведущей шестерни 0,12 мм, для ведомой -0,15

мм. Если зазоры превышают предельные значения,

заменим шестерни. Предельные износы шестерен

даны на рис. 3.5. Если их размеры превышают

предельные значения, также заменим шестерни.

Рис. 3.4. Замер осевых шестерен

масляного насоса:

1 несущая шестерня; 2

ведомая шестерня;

s

осевой зазор

Рис. 3.5. Предельные износы

шестерен масляного насоса:

а ведущая шестерня; б

ведомая шестерня

Проверим

упругость пружины редукционного клапана

и сравним полученные данные с приведенными

на рис. 3.6. Редукционный клапан 1 (рис. 3.7) и отверстие

под клапан не должно иметь продольных рисок.

Предельные размеры клапана и отверстия при износе

показаны на рис. 3.7. |

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

|

|

Изм. |

Лист |

№ документа |

Подпись |

Дата |

|

Рис. 3.6. Основные данные для

проверки пружины редукционного клапана масляного насоса

Рис. 3.7. Предельные износы

редукционного клапана масляного насоса и отверстия под клапан:

1 редукционный клапан; 2

крышка масляного насоса

|

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

|

|

Изм. |

Лист |

№ документа |

Подпись |

Дата |

|

3.3. Промывка деталей вентиляции картера

Для промывки снимем шланги 6 (рис. 3.8) 8 и 10,

отвернем гайки крепления и снимем крышку головки

блока цилиндров. Отвернем два болта крепления корпуса

маслоотделителя, снимем корпус и сетку 9. Промоем

снятые детали бензином или ацетоном и поставим

их на место в обратной последовательности.

У карбюратора очистим и промоем бензином штуцер

шланга 8 отвода картерных газов.

Рис. 3.8. Схема вентиляции

картера двигателя:

1 масляный фильтр; 2

впускная труба; 3 дроссельная заслонка первой камеры

карбюратора; 4 карбюратор; 5 воздушный фильтр; 6 верхний

вытяжной шланг; 7 патрубок отвода картерных газов в

задроссельное пространство карбюратора; 8 - шланг отвода

картерных газов в задроссельное пространство карбюратора; 9 -

сетка маслоотделителя; 10 вытяжной шланг; 11 указатель

уровня масла; 12 масляный картер |

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

|

|

Изм. |

Лист |

№ документа |

Подпись |

Дата |

|

4.

Специальный инструмент для ремонта и ТО.

|

обозначение |

наименование |

|

А.50088 |

Ключ для гаек

впускного трубопровода и выпускного коллектора |

|

А.60153/R |

Оправка для

выпрессовки и запрессовки направляющих втулок

клапанов |

|

А.60312 |

Приспособление для

снятия масляного фильтра |

|

А.86010 |

Оправка для

запрессовки заглушек коленчатого вала |

|

А.90310 |

Комплект разверток

для направляющих втулок клапанов |

|

А.94003 |

Фреза 75одля

обработки седел впускных клапанов |

|

А.94016 |

Шпиндель фрез для

обработки гнезд под заглушки коленчатого вала

|

|

А.94016/10 |

Фреза для обработки

гнезд под заглушки коленчатого вала |

|

А.94031 |

Фреза 20о

для обработки седел выпускных клапанов |

|

А.94058 |

Шпиндель фрез для

обработки седел клапанов |

|

А.94059 |

Направляющий

стержень для обработки седел клапанов |

|

А.94069 |

Шпиндель

шлифовального круга для обработки седел клапанов |

|

А.94078 |

Шлифовальный круг

для обработки седел выпускных клапанов |

|

А.94092 |

Фреза 75одля

обработки седел выпускных клапанов |

|

А.94100 |

Шлифовальный круг

для обработки седел впускных клапанов |

|

А.94101 |

Фреза 20о

для обработки седел впускных клапанов |

|

02.7812.9500 |

Шарнирный торцевой

ключ 13 мм |

|

41.7853.4016 |

Оправка для

установки маслоотражательных колпачков клапанов |

|

67.2370.9503 |

Приспособление для

обработки фасок седел впускных и выпускных клапанов

двигателя ВАЗ-2112 |

|

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

|

|

Изм. |

Лист |

№ документа |

Подпись |

Дата |

|

Моменты затяжки резьбовых

соединений.

|

деталь |

резьба |

момент затяжки, Н.м

(кгс.м) |

|

Болт крепления

маслоприемника к крышке коренного подшипника |

М6 |

8,33-10,29 (0,85-1,05) |

|

Болт крепления

маслоприемника к насосу |

М6 |

6,86-8,23 (0,7-0,84) |

|

Болт крепления масляного

насоса |

М6 |

8,33-10,29 (0,85-1,05) |

|

Болт крепления корпуса

масляного насоса |

М6 |

7,2-9,2 (0,735-0,94) |

|

Пробка редукционного

клапана масляного насоса |

М16х1,5 |

45,5-73,5 (4,64-7,3) |

|

Штуцер масляного фильтра |

М20х1,5 |

37,48-87,47 (3,8-8,9) |

|

Датчик контрольной лампы

давления масла |

М14х1,5 |

24-27 (2,45-2,75) |

|

Гайки крепления

карбюратора |

М8 |

12,8-15,9 (1,3-1,6) |

|

Гайка крепления крышки

головки цилиндров |

М6 |

1,96-4,6 (0,2-0,47) |

|

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

|

|

Изм. |

Лист |

№ документа |

Подпись |

Дата |

|

5. Техника безопасности и пожаробезопасность при ТО и ремонте.

ТО и ТР необходимо выполнять в

специально

предназначенных для этой цели местах (постах)

с

применением устройств, приспособлений, оборудования и

слесарно-монтажного инструмента, предусмотренных для

конкретного вида работы.

Для осмотра автомобилей применять только переносные

безопасные лампы напряжения 36В с предохранительными

стеклами. При работе в осмотровых канавах напряжения

лампы не должны превышать 12В.

Перед установкой на пост ТО ТР автомобили следует

очистить от грязи и вымыть.

Автомобиль, установленный на напольный мост ТО и ТР,

необходимо надежно закрепить путем подстановки не менее

2 упоров под колеса, затормозить стояночным тормозом.

При этом рычаг переключения коробки передач должен

быть установлен в положение соответствующее низшей

передаче.

На автомобилях с карбюраторным двигателем или с

газобаллонной установкой следует выключать зажигание, а на

автомобилях с дизельным топливом (двигателем) -

перекрыть подачу топлива. На рулевое колесо необходимо

повесить табличку "двигатель не запускать: работают

люди!".

При буксировке необходимо выполнять ряд правил:

На мягкой сцепке можно буксировать только один

автомобиль с исправным управлением, звуковым сигналом и

освещением (в ночное время). Длина мягкой сцепки должна

быть от 4 до 6м. Мягкую сцепку необходимо присоединить к

двум буксирным крюкам. Если их нет, то ее следует

присоединить к раме.

|

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

|

|

Изм. |

Лист |

№ документа |

Подпись |

Дата |

|

Нельзя присоединять буксир к переднему мосту. Буксирный

трос нужно обозначать в соответствии и "правилами

дорожного движения". Ночью - освещать.

На жесткой сцепке в буксируемом автомобиле должны быть

исправны рулевое управление, передний мост и в темное

время суток приборы освещения.

Мойку и чистку двигателя, агрегатов и деталей автомобилей

необходимо производить в моечных устройствах или

емкостях специально предназначенными для этого для этого

веществами с

последующим обезвреживанием отложений. Перед началом ТО и ТР

автомобиля-цистерны для перевозки

легко воспламеняющихся

веществ цистерна должна быть

освобождена, проветрена и

надежно заземлена. Аккумуляторные батареи следует

демонстрировать с помощью специальных

устройств, исключая падение

аккумуляторных батарей.

Демонтаж шин с диска колеса необходимо производить

после полного снятия в камере шин давления. Монтаж и демонтаж

шин следует осуществлять только при

помощи предназначенного для этого оборудования,

устройств,

приспособлений и инструментов с применением

специальных ограждений,

обеспечивающих безопасность

работающих в случае вылета

замочного колеса.

Противопожарные мероприятия.

Чтобы не создавать условий для возникновения пожара в

производственных помещениях и на автомобиле

запрещается:

1.

Допускать попадание на двигатель и рабочее место

топлива и масла.

2.

Оставаться в кабинке (салоне) на двигателе и рабочих

местах обтирочные материалы.

3.

Допускать течь в топливопроводах, баках и приборах

системы питания. |

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

|

|

Изм. |

Лист |

№ документа |

Подпись |

Дата |

|

4.

Держать открытыми горловины топливных баках и

сосудов с воспламеняющими жидкостями.

5.

Мыть и протирать бензином кузов, детали, и агрегаты,

мыть руки и одежду.

6.

Хранить топливо и тару из-под нее и смазочные

материалы.

7.

Пользоваться открытым огнем при устранении

неисправностей.

8.

Подогревать двигатель открытым огнем.

Своевременное обнаружение загорания и быстрое

уведомление пожарной команды является главным условием успешной

борьбы с возникновением пожара.

|

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

|

|

Изм. |

Лист |

№ документа |

Подпись |

Дата |

|

Список литературы.

1.

Автомобили ВАЗ-2115 -2114. Руководство по техническому

обслуживанию и ремонту./ С.Н.Косарев, П.Л.Козлов М.: ООО

«Книжное издательство «За рулем», 2006. 200 с. + 16 с. вкл.

2.  Шеспопалов

Ф. К.

Устройство, техническое обслуживание и ремонт легковых

автомобилей. М., 1999. Шеспопалов

Ф. К.

Устройство, техническое обслуживание и ремонт легковых

автомобилей. М., 1999.

3. Кализский В. С,

Монзон А. И., Нагула Г, Е. Автомобиль:

Учебник водителя категории

С. М.: Транспорт, 1988.

4.

Румянцев С. И., Синельников А. Ф., Штелъ Ю.Л.

Техническое

обслуживание и ремонт автомобилей. М.: Машиностроение,

1989.

|

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

|

|

Изм. |

Лист |

№ документа |

Подпись |

Дата |

| |

|

|

|

|

|

|

|

|

|

|

|

|