|

Содержание

Введение . . . . . . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . . . . . . . . . 3

1.

Краткая техническая характеристика автомобиля ВАЗ-2106 .

. . . . . . . . .5

2.

Назначение, устройство и принцип работы

кривошипно-шатунного

механизма ВАЗ-2106 . . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

. . . .7

3.

Ремонт кривошипно-шатунного механизма. . . . . . . . . .

. . . . . . . . . . . . . . 15

4.

Техническое обслуживание кривошипно-шатунного механизма .

. . . . . 24

5.

Инструменты и приспособления для проведения технического

обслуживания и ремонта

кривошипно-шатунного механизма . . . . . . . . . 25

6.

Требования безопасности при техническом обслуживании и

ремонте автомобиля на

автотранспортном предприятии . . . . . . . . . . . . . 26

Список использованной литературы

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

27 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Изм. |

Лист |

№ докум. |

Подпись |

Дата |

|

Разраб. |

|

|

|

Техническое обслуживание и

ремонт КШМ ВАЗ-2106 |

Лит. |

Лист |

Листов |

|

Проверил |

|

|

|

|

у |

|

2 |

27 |

|

|

|

|

|

|

|

Т.контр |

|

|

|

|

Утв. |

|

|

|

|

Введение.

Первые автомобили в России

были собраны на заводах АО лДукс╗ и лФрезе и К╗ в

1890 году. Однако началом развития отечественного

автомобилестроения считается 1924 год, когда на

московском заводе АМО (ныне Московский автомобильный

завод имени И. А. Лихачева - ЗИЛ) были изготовлены

первые отечественные грузовые полуторатонные автомобили АМО

Ц Ф Ц 15 с двигателем мощностью 30 л.с.

Первые отечественные

автомобили марки НАМИ Ц 1 с двухцилиндровым двигателем

воздушного охлаждения мощностью 18,5 л.с. и с кузовом

типа лфаэтон╗ были выпущены в 1927 году на Московском

заводе лСпартак╗. Дальнейшее интенсивное развитие

производства легковых автомобилей связано с введением в

строй в 1931 -1932 годах вновь построенного

Горьковского автомобильного завода (ГАЗ), а тагже

реконструированного завода АМО в Москве (с 1934 года

завод имени Сталина, ныне Московский автомобильный завод

имени Лихачева - ЗИЛ).

В 1932 году на ГАЗе начали

производство легкового автомобиля ГАЗ Ц А с

четырехцилиндровым двигателем мощностью 42 л.с. с кузовом

типа лфаэтон╗. Дальнейшее расширение производства и

совершенствование конструкций легковых автомобилей на

ГАЗе было направленно в основном на выпуск легковых

автомобилей среднего класса, среди которых были ГАЗ Ц

20 лПобеда╗ (1946 Ц 1958), ГАЗ Ц 21 лВолга╗ (1956 Ц

1970), ГАЗ Ц 24 лВолга╗ (1970 Ц 1986) , а также

автомобилей большого класса ГАЗ Ц 13 лЧайка╗ (1977 Ц

1989). Наиболее современными моделями легковых

автомобилей ГАЗ являются ГАЗ Ц 3102, ГАЗ Ц 31029, ГАЗ Ц

3110.

На заводе ЗИЛ,

специализирующемся в основном на производстве грузовых

автомобилей, выпускались легковые автомобили только

большого и высшего класса: ЗИС Ц 101 (1936 Ц 1941), ЗИЛ Ц

117 (с 1971 года) и ЗИЛ Ц 4104 (с 1978 года) в

достаточно ограниченном количестве.

В 1940 году на Московском

автомобильном заводе КИМ были |

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

3 |

|

Изм. |

Лист |

№ документа |

Подпись |

Дата |

|

выпушенные первые

отечественные автомобили КИМ Ц 10. Массовый выпуск

автомобилей для продажи населению начался с 1947 года,

когда был выпушен автомобиль лМосквич Ц 401╗ с двигателем

1,07 л и мощностью 26 л.с. В результате последующих

модернизаций на заводе был создан достаточно совершенный

автомобиль для своего времени лМосквич Ц 412╗ , а затем

усовершенствованная модель лМосквич Ц 2140╗.

С 1960 года на украинском

запорожском автомобильном заводе (ЗАЗ) было начато

производство автомобилей особо малого класса ЗАЗ Ц 965

лЗапорожец╗ с расположенным сзади четырехцилиндровым

двигателем воздушного охлаждения мощностью 23 л.с.

позднее был освоен выпуск более современных моделей

ЗАЗ Ц 966 , ЗАЗ Ц 968М (с 1979 года). В настоящее время

на ЗАЗе выпускают переднеприводный легковой автомобиль

ЗАЗ Ц 1102 лТаврия╗ с трехдверным кузовом, а также

модель ЗАЗ Ц 1105 с пятью дверьми.

Большим шагом вперед в

производстве отечественных автомобилей явился ввод в

строй в 1970 году Волжского автомобильного завода

(ВАЗ), ставшего ведущем в стране. Его первой моделью

был автомобиль ВАЗ -2101. Вслед за ним были выпущены

более мощные и комфортабельные модели: ВАЗ -2103, -21011,

-2106, -2107, -2105, модели ВАЗ Ц 2102 и - 2104 с

кузовом луниверсал╗ и полноприводный автомобиль ВАЗ Ц 2121

лНива╗. В 1984 году на ВАЗе началось производство

первого в стране переднеприводного малолитражного

автомобиля ВАЗ Ц 2108, а затем ВАЗ Ц 2109. В настоящее

время на ВАЗе расширяется производство переднеприводный

автомобилей ВАЗ -2108, -2109 и -21099 наряду с

продолжением производства автомобилей с классической

схемой компоновки ВАЗ -2104,-2105, -2106 и -2107, а также

начато производство новой переднеприводой модели ВАЗ

-2110.

Выбор базовой модели ВАЗ Ц

2109 позволил отразить также особенности обслуживания и

ремонта автомобилей ВАЗ Ц 2108 и ВАЗ Ц 21099,

отличающимся практически только устройством кузова. |

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

4 |

|

Изм. |

Лист |

№ документа |

Подпись |

Дата |

|

1. Краткая техническая

характеристика

автомобиля ВАЗ- 2106.

|

Параметры |

ВАЗ -2106 |

|

Общие данные |

|

Число мест

|

5 |

|

Снаряженная масса

автомобиля, кг |

1.045 |

|

Разрешённая

максимальная масса, кг |

1.445 |

|

Максимальная

скорость, км/ч |

152 |

|

Время разгона с места

с переключением передач до 100 км/ч., сек.

|

16 |

|

Наименьший радиус

поворота по оси следа наружного переднего колеса,

м. |

5,6 |

|

Двигатель |

|

Модель |

2103 |

|

Тип

|

4-х тактный,

бензиновый,карбюраторный |

|

Количество и расположение цилиндров |

Четыре в ряд |

|

Рабочий объем, л |

1,451 |

|

Трансмиссия

|

|

Сцепление |

Однодисковое, сухое с

центральной нажимной пружиной |

|

Стояночный тормоз

|

Ручной, с тросовым

приводом на колодки тормозных механизмов задних колёс. |

|

Привод рабочих тормозов

|

Гидравлический,

двухконтурный, с вакуумным усилителем и регулятором

давления в приводе задних тормозов |

|

Тормоза |

Дисковые и

барабанные |

|

Порядок работы цилиндров |

1-3-4-2 |

|

Рабочий объём, л |

1,5 и 1,6 |

|

Диаметр цилиндра и ход поршня,

мм

|

79x80

|

|

Число и расположение цилиндров |

Четыре

в ряд |

|

Система электропроводки

|

Однопроводная,

отрицательный полюс источников тока соединён с Умассой

Ф. |

|

Номинальное напряжение, В. |

12 |

|

Передаточное число |

На 39 или

41x

10 |

|

Задняя подвеска

|

Зависимая, с одной

поперечной и четырьмя продольными штангами, с

цилиндрическими пружинами и телескопическими

амортизаторами |

|

Объём топливного бака, л |

39 |

|

Применяемое топливо |

АИ-92 |

|

Шины |

165/80

R-13

или 175/70

R-13 |

|

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

5 |

|

Изм. |

Лист |

№ документа |

Подпись |

Дата |

|

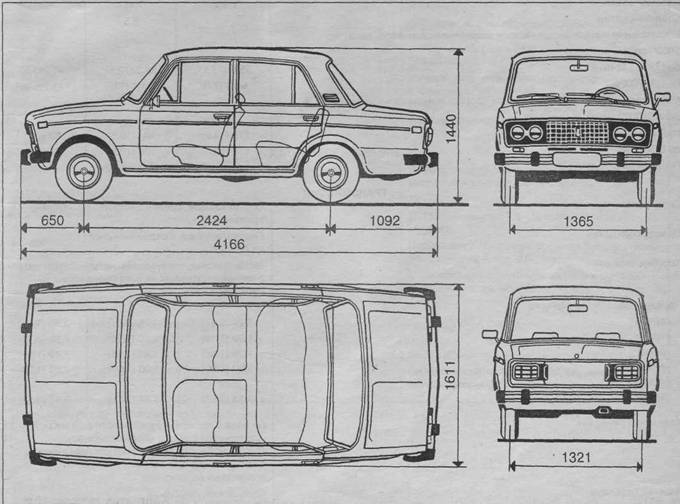

Рис. 1. Основные габаритные

размеры автомобиля ВАЗ -2106. |

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

6 |

|

Изм. |

Лист |

№ документа |

Подпись |

Дата |

|

2. Назначение, устройство и

принцип работы кривошипно-шатунного механизма ВАЗ -2106.

Кривошипно-шатунный механизм

воспринимает давление расширяющихся газов при такте сгорания Ц

расширение и преобразовывает прямолинейное,

возвратно-поступательное движение поршня во вращательное

движение коленчатого вала.

Кривошипно-шатунный механизм

состоит из:

- блока цилиндров с картером;

- головки цилиндров;

- поршней с кольцами;

- поршневых пальцев;

- шатунов;

- коленчатого вала;

- маховика;

- поддона картера.

Блок цилиндров

отливают заодно с картером. И он

является базисной деталью двигателя, к которой крепятся

кривошипно-шатунный, газораспределительный механизмы и все

навесные приборы и агрегаты двигателя (рис. 2).

|

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

7 |

|

Изм. |

Лист |

№ документа |

Подпись |

Дата |

|

Изготовляют его из серого

чугуна, реже из алюминиевого сплава силумина. В отливе

блок-картера выполнены полости для смывания охлаждающей

жидкостью стенок гильз цилиндров. Сами же гильзы могут быть

вставными, изготовленными из жаростойкой стали или же отлитым

заодно с чугунным блок-картером. Блоки из алюминиевых сплавов

изготовляются только со вставными гильзами. Внутренняя

поверхность гильз служит направляющей для перемещения поршня,

она тщательно шлифуется и называется зеркалом. Уплотнение гильз

осуществляется с помощью колец из специальной резины или меди.

Вверху уплотнение гильз достигается за счет прокладки головки

цилиндров. Увеличение срока службы гильз цилиндров достигается в

результате запрессовки в верхнюю их часть, как работающую в

наиболее тяжелых условиях (высокая температура и агрессивная

газовая среда), коротких тонкостенных вставок из кислотоупорного

чугуна. Этим достигается снижение износа верней части гильзы в

четыре раза.

Снизу картер двигателя закрыт

поддоном, выштампованным из листовой стали, уплотненным

прокладкой из картона или пробковой крошки. Поддон используется

в качестве резервуара для моторного масла и служит защитой

картера от попадания грязи и пыли.

Головка цилиндров

закрывает цилиндры сверху. На ней размещены детали

газораспределительного механизма, камеры сгорания, выполнены

отверстия под свечи или форсунки, запрессованы направляющие

втулки и седла клапанов. Для охлаждения камер сгорания в головке

вокруг них выполнена специальная полость.

Для создания герметичности

плоскость разъема между головками и блоком цилиндров уплотнена

стальными или сталеасбестовыми прокладками, а крепление

осуществляется шпильками с гайками.

Головки отлиты из алюминиевого

сплава (АЛ-4) или чугуна. Сверху они накрыты клапанной крышкой

из штампованной стали или алюминиевого сплава, уплотненной

пробковой или маслобензостойкой резиновой прокладкой. |

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

8 |

|

Изм. |

Лист |

№ документа |

Подпись |

Дата |

|

Двигатели с однорядным

расположением цилиндров имеют одну головку цилиндров, двигали с

V-образным

расположением имеют отдельные головки на каждый ряд цилиндров,

либо на группу из нескольких цилиндров, либо отдельную головку

на каждый цилиндр.

Поршень

воспринимает давление

расширяющихся газов при рабочем такте и передает его через

поршневой палец и шатун на коленчатый вал двигателя.

Представляет собой перевернутый днищем вверх цилиндрический

стакан, отлитый из высококремнистого алюминиевого сплава.

Поршень имеет днище, уплотняющую

и направляющую (юбку) части (рис.3). Днище и уплотняющая часть

составляет головку поршня, в которой проточены канавки для

поршневых колец. Днище поршня с головкой цилиндров формируют

камеру сгорания и работают в крайне тяжелых температурных

условиях из-за недостаточного охлаждения. Для некоторых моделей

двигателей поршни изготавливают со вставкой из специального

жаропрочного чугуна для верхнего компрессионного кольца и

выполняют в днище поршня тороидальные камеры сгорания с выемками

для предотвращения касания днища поршня с клапанами. Ниже

головки выполнена юбка, направляющая движение поршня. В юбке

поршня имеются бобышки с отверстиями под поршневой палец.

Конструкция поршня должна

исключать его заклинивания при тепловом расширении работающего

двигателя. С этой целью головку поршня выполняют меньшего

диаметра, чем юбку, которую изготовляют овальной формы с большой

осью, перпендикулярной оси поршневого кольца. В некоторых

поршнях юбка имеет разрез, предотвращающих заклинивание поршня

при работе прогретого двигателя. На юбку поршня может наноситься

коллоидно-графитовое покрытие для предохранения от задиров

зеркала цилиндра и улучшения приработки.

Поршневые кольца

устанавливаются двух типов:

компрессионные и маслосъемные. Компрессионные кольца служат для

уплотнения поршня в гильзе цилиндра и предотвращения прорыва

газов из камеры сгорания в картер |

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

9 |

|

Изм. |

Лист |

№ документа |

Подпись |

Дата |

|

двигателя. Маслосъемные кольца

служат для снятия излишков масла с зеркала цилиндра и не

допускают его попадания в камеру сгорания.

Рис. 3. Детали поршневой группы

двигателя.

Поршневые кольца изготовляются

из белого чугуна, а маслосъемные могут быть выполнены из стали.

Для повышения износостойкости верхнее компрессионное кольцо

подвергается пористому хромированию, а остальные для ускорения

приработки покрыты слоем олова или молибдена.

Кольца имеют разрез (замок) для

установки на поршень. Количество компрессионных колец,

устанавливаемых на поршнях, может быть неодинаково для различных

моделей двигателей, обычно два или три кольца. Маслосъемные

кольца устанавливаются по одному на поршень. Они состоят из

четырех элементов: из двух стальных разрезных колец, одного

стального гофрированного осевого и одного радиального

расширителей. |

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

10 |

|

Изм. |

Лист |

№ документа |

Подпись |

Дата |

|

Поршневые кольца могут иметь

различную геометрическую форму. Компрессионные кольца могут быть

прямоугольного сечения, иметь коническую форму и выточку на

верхней внутренней кромке кольца. Маслосъемные кольца также

имеют различную форму: коническую, скребковую и пластинчатую с

расширителями. Кроме того, маслосъемные кольца имеют сквозные

прорези для прохода масла через канавку внутрь поршня. Канавка

поршня для маслосъемного кольца имеет один или два ряда

отверстий для отвода масла.

Поршневой палец

плавающего типа обеспечивает

шарнирное соединение поршня с шатуном и удерживается от осевого

смещения в бобышках поршня стопорными кольцами. Палец имеет

форму пустотелого цилиндра, изготовлен из хромоникелевой стали.

Поверхность его упрочена цементацией и закалена токами высокой

частоты.

Шатун

служит для соединения поршня с

коленчатым валом двигателя и для передачи при рабочем ходе

давления расширяющихся газов от поршня к коленчатому валу. Во

время вспомогательных тактов от коленчатого вала через шатун

приводится в действие поршень.

Шатун (рис. 4) состоит из

верхней неразъёмной головки с запрессованной втулкой из

оловянистой бронзы и разъёмной нижней головки, в которую

вставлены тонкостенные стальные вкладыши, залитые слоем

антифрикционного сплава. Головки шатуна соединяются стержнем

двутаврового сечения. Нижняя разъемная головка шатуна с помощью

крышки закрепляется на шатунной шейке коленчатого вала. Шатун и

его крышки изготовлены из легированной или углеродистой стали.

Крышка обрабатывается в сборе с

шатуном. Номер на шатуне и метка на его крышке всегда должны

быть обращены в одну сторону. При сборке

V-образных

двигателей необходимо помнить, что шатуны правого ряда цилиндров

обращены номерами назад по ходу автомобиля, а левого ряда -

вперёд и совпадают с надписью на поршне лВперёд╗.

Нижняя головка шатуна и крышка

соединяются болтами и шпильками |

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

11 |

|

Изм. |

Лист |

№ документа |

Подпись |

Дата |

|

Рис. 4. Шатун.

со специальными стопорными

шайбами. Гайки имеют резьбу несколько отличную от резьбы шпилек

и болтов, что обеспечивает самостопорение резьбового соединения.

Вкладыши нижней головки шатуна

выполнены из стальной или сталеалюминиевой ленты, покрытой

антифрикционным слоем. В качестве покрытия используют свинцовые

сплавы, свинцовистую бронзу или алюминиевый сплав АМО-1-20.

От проворачивания в нижней

головке шатуна вкладыши удерживаются выступами (усиками),

которые фиксируются в канавках, выфрезерованных в шатуне и его

крышке.

Коленчатый вал

воспринимает усилия,

передаваемые шатунами от поршней, и преобразует их в крутящий

момент, который через маховик передается агрегатам трансмиссии

автомобиля.

Коленчатый вал (рис. 5) состоит

из шатунных и коренных шеек,

|

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

12 |

|

Изм. |

Лист |

№ документа |

Подпись |

Дата |

|

Рис. 5. Коленчатый вал.

соединенных щеками с

потивовесами, фланца для крепления маховика. На переднем кольце

коленчатого вала (носок) имеются шпоночные пазы для закрепления

распределительной шестерни и шкива привода вентилятора, а также

отверстие для установки храповика пусковой рукоятки. Шатунная

шейка со щеками образует кривошип (или колено) вала.

Расположение кривошипов обеспечивает равномерное чередование

рабочих ходов поршня в различных цилиндрах.

Коленчатые валы штампуют из

стали или отливают из высокопрочного магниевого чугуна. Шейки

выполняются полыми для уменьшения центробежных сил и

используются как грязеуловители для моторного масла. Шейки

коленчатого вала шлифуют и полируют, поверхность закаливается

токами высокой частоты. Щеки вала имеют сверления для подвода

масла к трущимся поверхностям коренных и шатунных шеек

коленчатого вала.

Коленчатые валы, у которых

каждая шатунная шейка имеет с двух сторон коренные шейки,

называются полноопорными.

Продольное перемещение

коленчатого вала при его тепловом расширении ограничивается

упорными сталебаббитовыми шайбами, которые устанавливаются по

обе стороны первого коренного подшипника или четырьмя

сталеалюминиевыми полукольцами, установленными в вытачке задней

коренной опоры вала. |

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

13 |

|

Изм. |

Лист |

№ документа |

Подпись |

Дата |

|

Для предотвращения утечки масла

на концах коленчатого вала устанавливаются маслоотражатели и

сальники. Предусматриваются также маслосгонные спиральные

канавки и маслоотражательный буртик.

Вкладыши коренных подшипников

имеют такую же конструкцию, как и вкладыши шатунных подшипников.

У двигателей с блоками, выполненными из алюминиевых сплавов,

крышки коренных подшипников выполняют из чугуна для

предотвращения заклинивания коленчатого вала при низких

температурах.

Крышки коренных подшипников

растачивают совместно с блоком цилиндров и при сборке двигателя

их устанавливают только на свои места, не меняя положения.

Маховик

служит для уменьшения

неравномерности работы двигателя, вывода поршней из мертвых

точек, облегчения пуска двигателя и способствует плавному

троганию автомобиля с места.

Маховик представляет собой

массивный диск, отлитый из чугуна, на обод которого напрессован

стальной зубчатый венец, предназначенный для вращения

коленчатого вала стартером при пуске двигателя. Для исключения

нарушения установочной балансировки маховик крепится болтами к

фланцу коленчатого вала на несимметрично расположенных штифтах.

Поддон картера

является резервуаром для

моторного масла и предохраняет картер двигателя от попадания

пыли и грязи.

Поддон штампуют из листовой

стали или отливают из алюминиевых сплавов. Для герметизации

плоскости разъема между картером и поддоном устанавливают

пробковые или маслобензостойкие прокладки. Поддон крепится

болтами или шпильками.

Крепление двигателя к раме или

несущему кузову должно быть надежным и амортизировать толчки,

возникающие при работе двигателя и движении автомобиля. В

качестве опор применяют специальные кронштейны (лапы), под

которые устанавливают одну или две резиновые подушки или

пружины. Двигатели могут быть закреплены на раме в трех или

четырех точках. Часто для фиксации двигателя используются тяги

или скобы. |

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

14 |

|

Изм. |

Лист |

№ документа |

Подпись |

Дата |

|

3. Ремонт

кривошипно-шатунного механизма.

Общая очистка и осмотр.

Тщательно вымыть блок цилиндров

и осмотреть масляные каналы. Продуть и прослушать блок цилиндров

сжатым воздухом, особенно масляные каналы.

Осмотреть блок цилиндров. Если в

опорах или в других местах блока цилиндров имеются трещины, то

он подлежит замене.

Проверка герметичности блока

цилиндров.

Если имеется подозрение на

попадание охлаждающей жидкости в картер, то на специальном

стенде проверить герметичность блока цилиндров. Для этого,

заглушив отверстия охлаждающей рубашки блока цилиндров,

нагнетать в нее воду комнатной температуры под давлением (3

кгс/см2) 0,3 МПа. В течение двух минут не должно наблюдаться

утечки воды из блока цилиндров.

Если наблюдается попадание масла

в охлаждающую жидкость, то без полной разборки двигателя надо

проверить, нет ли трещин из блока цилиндров в зонах масляных

каналов. Для этого слить охлаждающую жидкость из системы

охлаждения, снять головку цилиндров, заполнить рубашку

охлаждения блока цилиндров водой и подать сжатый воздух в

вертикальный масляный канал блока цилиндров, в случае появления

пузырьков воздуха в воде, заполняющей рубашку охлаждения,

следует заменить блок цилиндров.

Цилиндры.

Проверить, не превышает ли

износ цилиндров максимально допустимый Ц 0,15 мм. Диаметр

цилиндра измеряется нутрометром в четырех поясах, как в

продольном, так и в поперечном направлении двигателя. Для

установки нутрометра на ноль применяется калибр А-96137.

Цилиндры блока по диаметру

разбиты через 0,01 мм на пять классов: А, В, С, Д, Е. |

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

15 |

|

Изм. |

Лист |

№ документа |

Подпись |

Дата |

|

А=76,00 Ц 76,01

В=76,01 Ц 76,02

С=76,02 Ц 76,03

Д=76,03 Ц 76,04

Е=76,04 Ц 76,05

Схема измерения цилиндров

Если максимальная величина

износа больше 0,15 мм, надо расточить цилиндры до ближайшего

ремонтного размера поршней (увеличенного на 0,4 мм или 0,8 мм),

оставив припуск 0,03 на диаметр под хонингования. Затем

отхонинговать цилиндры, выдерживая такой диаметр, чтобы при

установке выбранного поршня расчетный зазор между ними и

цилиндром был 0,05 Ц 0,07 мм.

На плоскости разъема блока

цилиндров с головкой могут быть деформации. Поэтому надо

проверить плоскость разъема с помощью линейки и набора щупов.

Линейка устанавливается по диагоналям плоскости и в середине в

продольном направлении и поперек. Если неплоскостность превышает

0,1 мм, блок цилиндров заменить.

Выпрессовка поршневого

пальца.

Смазать палец необходимо на прессе, с помощью оправки и опорной

с цилиндрической выемкой, в которую укладывается поршень. Перед

выправкой пальца надо снять поршневые кольца.

Если снятые детали мало изношены

и не повреждены, они могут быть снова использованы. Поэтому при

разборке их надо пометить, чтобы в дальнейшем собрать группу с

теми же деталями.

Очистка.

Удалить нагар, образовавшийся на

днище поршня и в канавках поршневых колец, а из смазочных

каналов поршня и шатуна удалить все отложения. |

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

16 |

|

Изм. |

Лист |

№ документа |

Подпись |

Дата |

|

Тщательно проверить, нет ли на

деталях повреждений. Трещины любого характера на поршне,

поршневых кольцах, пальце, шатуне и крышке недопустимы и требуют

замены деталей. Если на рабочей поверхности вкладышей глубокие

риски или они слишком изношены, заменить вкладыши новыми.

Подбор поршня к цилиндру.

Расчетный зазор между поршнем и цилиндром (для новых деталей)

составляет 0,05 Ц 0,07 мм.

Он определяется промером

цилиндров и поршней и обеспечивается установкой поршней того же

класса, что и цилиндры. Максимально допустимый зазор (при износе

детали) 0,15 мм.

Если у двигателя бывшего в

эксплуатации зазор превышает 0,15 мм., то необходимо заново

подобрать поршни к цилиндрам, чтобы зазор был, возможно, ближе к

расчетному. По наружному диаметру поршни разбиты на пять классов

(А, В, С, Д, Е) через 0,07 мм.

В запасные части поставляются

поршни классов А, С, Е. Этих классов достаточно для подбора

поршня к любому цилиндру.

Проверка зазора между поршнем

и пальцем.

Палец запрессован в верхнюю

головку шатуна с натягом и свободно вращается в бобышках поршня.

По наружному диаметру пальца

разбиты на три категории через 0,004 мм лсиняя метка Ц первая

категория, зеленая Ц вторая, красная Ц третья╗.

Сопряжение поршневого пальца и

поршня проверяют, вставляя палец, предварительно смазанный

маслом для двигателя, в отверстие бобышки поршня.

Для правильного сопряжения

необходимо, чтобы поршневой палец входил в отверстие от простого

нажатия большого пальца руки и не выпадал из бобышки если

держать поршень с поршневым пальцем в вертикальном положении. |

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

17 |

|

Изм. |

Лист |

№ документа |

Подпись |

Дата |

|

Выпадающий из бобышки палец

заменить другим, следующей категории. Если в поршне палец

третей категории, то заменяется поршень с пальцем.

Проверка зазора между

поршневыми канавками и кольцами.

Зазор по высоте между канавками и кольцами проверять, вставляя

кольца в соответствующую канавку.

Номинальный (расчетный) зазор

для верхнего компрессионного кольца составляет 0,045 Ц0,08 мм,

для второго 0,025 Ц 0,06 мм, и для маслосъемного 0,02 Ц 0,055

мм. Предварительно допустимый зазор при износе 0,15 мм.

Зазор в замке поршневых колец

проверяется набором щупов, вставляя кольца в калибр, имеющий

диаметр отверстия, равный номинальному диаметру кольца с

допуском + 0,003 мм. Зазор должен быть в пределах 0,25 Ц 0,45

мм для всех новых колец. Предельно допустимый зазор при износе

Ц1 мм. Если зазор недостаточный, запилите стыковые поверхности,

а если повышенный Ц заменить кольца.

Проверка зазора между

вкладышами шатуна и коленчатым валом.

Зазор между вкладышами шатуна и коленчатым валом можно проверить

расчетом, измерив детали.

Номинальный расчетный зазор

составляет 0,036 Ц 0,086 мм. Если он меньше предельного (0,1

мм), то можно снова использовать эти вкладыши.

При зазоре большем предельного

заменить на этих шейках вкладыши новыми. Если шейки коленчатого

вала изношены и шлифуются до ремонтного размера, то вкладыши

замените ремонтными.

Толщина вкладышей шатунных подшипников, мм

|

Номинальная

|

Увеличенная (ремонтная) |

|

0,25 |

0,50 |

0,75 |

1,0 |

|

1,723

1,730 |

1,848

1,855 |

1,973

1,980 |

2,098

2,105 |

2,223

2,230 |

Цифры 0,25; 0,50 и т.д.

указывают величину уменьшения диаметра шеек коленчатого вала

после шлифовки. |

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

18 |

|

Изм. |

Лист |

№ документа |

Подпись |

Дата |

|

Сборка шатунно-поршневой

группы.

Так как палец вставляется в

верхнюю головку шатуна с натягом, надо нагреть шатун до 240 С

для расширения его головки. Для этого шатун поместить в

электропечь, направляя верхнюю головку шатуна во внутрь печи.В

печь, уже нагретую до 240 С, шатун помещают на 15 минут.

Для правильного соединения

пальца с шатуном, запрессовать палец как можно скорее, так как

шатун охлаждается быстро и после охлаждения нельзя будет

изменить положение пальца.

Палец заранее приготовить к

сборке, надев его на валик, приспособления А.60325, установив на

конце этого валика направляющую и закрепив ее винтом. Винт

затягивать неплотно, чтобы не произошло заклинивания при

расширении пальца от контакта с нагретым шатуном.

Извлеченный из печи шатун быстро

зажать в тесках. Надеть поршень на шатун, следя, чтобы отверстие

под палец совпало с отверстием верхней головки шатуна.

Приспособлением А.60325 закрепленный поршневой палец протолкнуть

в отверстие поршня и в верхнюю головку шатуна.

Во время этой операции поршень

должен приниматься бобышкой к верхней головке шатуна в

направлении запрессовки пальца.

Таким образом, палец займет

правильное положение.

При установке поршневых колец их

замки располагать через 120о.

Шатун обрабатывается вместе с

крышкой и поэтому крышки шатуна не взаимозаменяемы. Чтобы их не

перепутать при сборке, на шатуне и соответствующей ему крышке

клеймится номером цилиндра. При сборке цифры на шатуне и крышке

должны находиться с одной стороны.

Проверка запрессовка пальца.

После сборки группы шатун-палец-поршень, проверить прочность

запрессовки пальца с помощью динамического ключа и

приспособления А 95615.

Зажать основание приспособления

в тиски и установить на нем |

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

19 |

|

Изм. |

Лист |

№ документа |

Подпись |

Дата |

|

шатунно-поршневую группу;

Опустить кронштейн индикатора,

вставить в отверстие пальца резьбовой стержень и подвинуть его в

отверстие бобышки до упора головки стержня в торец пальца;

На конец стержня завернуть гайку

и затянуть ее, чтобы она, соприкасаясь с опорой, выбрала

возможные зазоры;

Установить на ноль индикатор и

вставить в паз резьбового стержня упор, чтобы стержень не

проворачивался;

Динамическим ключом завернуть

гайку стержня, прикладывая к ней момент 12,7 Н

м (1,3 кгс.м), что соответствует осевой нагрузки 3,92

кН (400 кгс).

Посадка пальца в шатуне будет правильной, если после прекращения

действуя динамического ключа и возвращения гайки в исходное

положение стрелка индикатора возвращается на ноль.

В случае проскальзывания пальца

в верхней головке шатуна замените шатун новым.

Коленный вал и маховик.

Очистка каналов системы смазки.

Для очистки удалить заглушки

каналов. Затем прогнать гнезда заглушек зенкером А 94016/10,

надетым на шпиндель А 94016, тщательно промыть каналы бензином и

продуть сжатым воздухом.

Нанести герметик УГ-6 на

поверхности гнезд заглушек.

Коренные и шатунные шейки.

Проверка.

Установить коленчатый вал на две призмы и проверить индикатором:

-

биение коренных шеек (максимально допустимое 0,03 мм);

-

биение посадочных поверхностей под звездочку и подшипник

первичного вала коробки передач (максимально допустимое 0,04

мм);

- смещение осей шатунных шеек от

плоскости, проходящей через оси

|

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

20 |

|

Изм. |

Лист |

№ документа |

Подпись |

Дата |

|

шатунных и коренных шеек

(максимально допустимое + 0,35 мм);

-

не перпендикулярность по отношению к оси коленчатого вала

торцевой поверхности фланца.

При проворачивании вала индикатор, установленный с боку на

расстоянии 34 мм от оси вала, не должен показывать более 0,025

мм.

На коренных, шатунных шейках и на щеках коленчатого вала

трещинне допускаются.

Если они обнаружены, замените

вал.

На поверхностях коленчатого

вала, сопрягаемых с рабочими кромками сальников, не допускается

царапины, забоины и риски.

Шейки следует шлифовать, если их

износ более 0,03 мм овальность шеек больше 0,03 мм, а также,

если на шейках есть задиры и риски.

Шлифование шеек.

Коренные и шатунные шейки надо шлифовать, уменьшая на 0,25 мм

так, чтобы получить в зависимости от степени износа, диаметры,

соответствующие значениям.

|

Диаметр шатунных шеек,

мм |

|

Номинальный |

Уменьшенные |

|

0,25 |

0,5 |

0,75 |

1,0 |

|

47,814

47,834 |

47,564

47,584 |

47,314

47,334 |

47,064

47,084 |

46,814

46,834 |

|

Диаметр коренных шеек,

мм |

|

Номинальный |

Уменьшенные |

|

0,25 |

0,5 |

0,75 |

1,0 |

|

50,775

50,795 |

50,525

50,545 |

50,275

50,295 |

50,025

50,045 |

49,775

49,795 |

После шлифования и последующей

доводки шеек хорошо промыть коленчатый вал для удаления остатков

стружки. На первой щеке коленчатого вала шаршировать величину

уменьшения коренных и шатунных шеек (например, К-0,25, Ш-0,50).

|

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

21 |

|

Изм. |

Лист |

№ документа |

Подпись |

Дата |

|

Овальность и конусность коренных

и шатунных шеек после шлифования должны быть не более 0,007 мм.

Вкладыши коренных подшипников.

На вкладышах не производить никаких подгоночных операций. При

задирах, рисках или отклонениях заменить вкладыши.

Номинальный расчетный зазор составляет 0,05 Ц 0,095 мм. Если он

меньше предельного (0,15 мм), то можно снова использовать эти

вкладыши.

При зазоре больше предельного заменить, на этих шейках вкладыши

новыми. Если шейки коленчатого вала изношены и шлифуются до

ремонтного размера, то заменить вкладыши ремонтными.

|

Диаметр коренных шеек,

мм |

|

Номинальный |

Уменьшенные |

|

0,25 |

0,5 |

0,75 |

1,0 |

|

1,824

1,831 |

1,949

1,956 |

2,074

2,081 |

2,199

2,206 |

2,324

2,331 |

Признаком правильности сборки и

сопряжения шеек с вкладышами является свободное вращение

коленчатого вала.

Маховик.

Проверить состояние зубчатого венца в случае повреждения зубьев

заменить маховик.

Поверхности маховика,

сопрягаемые с коленчатым валом и ведомым диском сцепления,

должны быть без царапин, задиров и быть совершенно плоскими.

Если на рабочей поверхности

маховика под ведомый диск сцепления имеются царапины, надо

проточить эту поверхность, снимая слой металла толщиной не более

1 мм и обеспечивать параллельность поверхности.

Установить маховик на оправку,

центрируя его по посадочному отверстию с упором на поверхность,

затем проверить биение плоскостей. |

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

22 |

|

Изм. |

Лист |

№ документа |

Подпись |

Дата |

|

Проверка осевого зазора

коленчатого вала.

Осевое перемещение коленчатого вала ограничено двумя упорными

полукольцами, установленными по обе стороны заднего коренного

подшипника. С передней стороны подшипника устанавливается

сталеаллюминиевое полукольцо, а с задней стороны

металлокерамическое. Осевой зазор между упорными полукольцами и

упорными поверхностями коленчатого вала проверяется так:

-

установить индикатор на магнитной подставке и вставить

концы двух отверток по концам коленчатого вала.Переместить вал

отвертками и проверить по индикатору осевой зазор, который

должен быть в пределах 0,06-0,26 мм.

Если зазор превышает максимально

допустимый 0,35 мм, надо заменить упорные полукольца другими,

увеличенные на 0,127 мм.

|

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

23 |

|

Изм. |

Лист |

№ документа |

Подпись |

Дата |

|

4. Техническое обслуживание

кривошипно-шатунного механизма.

Ежедневное техническое

обслуживание. (ЕО).

Очистить двигатель от грязи и

проверить его состояние. Двигатель очищают от грязи скребками,

моют с помощью кисти смоченной в керосине, а затем вытирают

насухо.

Состояние двигателя проверяют

внешним осмотром и прослушивают его работы на разных режимах.

Первое техническое обслуживание.

(ТО-1).

Проверить крепление опор

двигателя.

Проверить герметичность

соединений: головки цилиндров, рубашку охлаждения, поддона

картера, сальник коленчатого вала.

Второе техническое обслуживание.

(ТО-2).

Подтянуть гайки крепления

головки цилиндров.

Затяжка гаек производится

динометрическим или обычным ключом из комплекта шофера.

Сезонное техническое

обслуживание. (СО).

Снять головку, удалить нагар и

проверить состояние цилиндров. Перед снятием головки цилиндров

слить воду или тосол, отсоединить шланги.

Удаление нагара с днища поршней,

производится скребками из мягкого металла, чтобы не нанести

риска или царапин на днище поршня.

Нагар в камере сгорания удаляют

аналогичным способом.

При замене прокладки головки

цилиндров тщательно очистить поверхность разъема, а прокладку

натереть порошкообразным графитом.

Каждое техническое обслуживание

обязательно включает все работы предыдущих видов обслуживания.

|

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

24 |

|

Изм. |

Лист |

№ документа |

Подпись |

Дата |

|

5. Инструменты и

приспособления для проведения технического обслуживания и

ремонта кривошипно-шатунного механизма.

Обозначение

|

Наименование |

|

А 96137

А 95615

А 94016/10

А 94016

А 86010

А 60325

-

-

-

-

-

-

- |

Кольцевой калибр для

установки нутрометра

Для контроля надежности

запрессовки поршневого пальца

Зенкер для обработки

гнезд заглушек коленчатого вала

Шпиндель зенкера для

обработки гнезд заглушек

Оправка для запрессовки

заглушек коленчатого вала

Приспособление для

горячей запрессовки поршневого пальца в поршень и шатун

Ключи 8х10, 10х12,

14х17, 17х19, 20х22, 11х13

Молоток

Отвертка

Штангенциркуль

Микрометр

Нутрометр

Щуп |

|

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

25 |

|

Изм. |

Лист |

№ документа |

Подпись |

Дата |

|

6. Требования безопасности

при техническом обслуживании и ремонте автомобиля на

автотранспортном предприятии.

При техническом обслуживании и

ремонте автомобиля необходимо принимать меры против их

самостоятельного перемещения.

Запрещаются техническое

обслуживание и ремонт автомобиля с работающим двигателем, за

исключением случаев его регулирования.

Подъемно-транспортное

оборудование должно быть в исправном состоянии и использоваться

только по своему прямому назначению.

К работе с этим оборудованием

допускаются лица, прошедшие соответствующую подготовку и

инструктаж.

Во время работы не следует

оставлять инструменты на краю смотровой канавы, на подножках,

капоте или крыльях автомобиля.

При сборочных работах

запрещается проверять совпадения отверстий в соединениях деталях

пальцами: для этого необходимо пользоваться специальными

ломиками, бородками или монтажными крючками.

Во время разборки и сборки узлов

и агрегатов следует применять специальные съемники и ключи.

Трудно снимаемые гайки сначала нужно смочить керосином, а затем

отвернуть ключом. Отвертывать зубилом и молотком не разрешается.

Запрещается загромождать проходы

между рабочими местами деталями и узлами, а также скапливать

большое количество деталей на местах разборки.

Повышенную опасность

представляют операции снятия и установки пружин, поскольку в них

накоплена значительная энергия.

Эти операции необходимо

выполнять на стендах или с помощью приспособлений,

обеспечивающих безопасную работу.

Гидравлические и пневматические

устройства должны быть снабжены предохранительными и

перепускными клапанами. Рабочий инструмент следует содержать в

исправном состоянии. |

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

26 |

|

Изм. |

Лист |

№ документа |

Подпись |

Дата |

|

Список использованной

литературы

1.

Б.Я.Емельянов и др.Руководство по ремонту, эксплуатации и

техническое обслуживание. -М.: Транспорт 2002.

2.

В.И.Корогодин и др.Устройство и техническое обслуживание

легковых автомобилей. -М.: Транспорт 2000.

3.

Автослесарь. Устройство, техническое обслуживание и

ремонт автомобилей: Учебное пособие/ Под ред. А.С.Трофименко.

-Ростов н/Д: Феникс, 2001.

4.

Автомобили семейства ВАЗ-2106. Руководство по

техническому обслуживанию и ремонту. С рекомендациями журнала

лЗа рулем╗/ К.Б.Пятков, А.П. Игнатов, С.Н.Косарев и др. Ц М.:

ЗАО КЖИ лЗа рулем╗, 2001.

|

|

|

|

|

|

|

|

Лист |

|

|

|

|

|

|

27 |

|

Изм. |

Лист |

№ документа |

Подпись |

Дата |

| |

|

|

|

|

|

|

|

|

|

|

|

Изготавливают его из серого чугуна

|